Kategoria: Bez kategorii

Kontrola jakości odgrywa ważną rolę w zapewnianiu doskonałości każdego wytworzonego elementu. Nowe możliwości do dokładniejszej i szybszej weryfikacji detali daje skanowanie 3D. Na czym polega ta metoda? Technologia ta, opiera na tworzeniu cyfrowych replik obiektów, dzięki czemu staje się fundamentem nowoczesnej kontroli jakości w różnych sektorach przemysłu.

Skanowanie 3D – na czym polega i jak poprawia proces kontroli jakości?

Skanowanie 3D to proces zbierania danych o kształcie i wyglądzie fizycznym obiektu za pomocą specjalistycznego urządzenia, które tworzy tzw. chmurę punktów. Dane te, przetwarzane przez zaawansowane oprogramowanie, umożliwiają stworzenie dokładnych modeli 3D, które są następnie analizowane pod kątem zgodności z wymaganiami projektowymi. To podejście nie tylko zwiększa efektywność procesów produkcyjnych, ale także znacząco podnosi standardy jakościowe.

Równie ważna jest zdolność do analizy geometrycznej komponentów. Skanowanie 3D oferuje nieporównywalnie wyższy poziom szczegółowości w porównaniu do manualnych pomiarów, co pozwala na dokładniejsze i bardziej kompleksowe oceny jakości. Zaawansowane oprogramowanie wykorzystywane w procesie pozwala nie tylko na porównanie skanu z modelem CAD, ale również na przeprowadzenie szczegółowych symulacji, które przewidują zachowanie materiału w rzeczywistych warunkach eksploatacji.

Zalety skanowania 3D w kontroli jakości

Skanowanie 3D przynosi szereg korzyści w kontroli jakości, które przekładają się na ogólną optymalizację produkcji, takich jak:

- szybkość – proces skanowania jest o wiele szybszy niż tradycyjne metody pomiarowe, co jest kluczowe przy dużych wolumenach produkcji;

- precyzja – skanowanie 3D umożliwia uzyskanie wyników o wysokiej dokładności, co jest niezbędne w branżach takich jak lotnictwo czy motoryzacja, gdzie nawet najmniejsze błędy mogą prowadzić do poważnych konsekwencji;

- możliwość automatyzacji – integracja systemów skanujących z innymi narzędziami cyfrowymi otwiera drogę do automatyzacji procesów kontroli jakości, co z kolei redukuje koszty i minimalizuje ryzyko błędów ludzkich.

Skanowanie 3D znajduje zastosowanie w wielu branżach – od automotive, przez lotnictwo, aż po biotechnologię. W przemyśle motoryzacyjnym skanowanie 3D jest używane do kontroli jakości części silnika oraz elementów karoserii, gdzie wymagana jest duża precyzja. W lotnictwie skanowanie zapewnia zgodność skomplikowanych komponentów z rygorystycznymi standardami bezpieczeństwa.

Jak wybrać odpowiednie rozwiązanie skanowania 3D do kontroli jakości?

Wybór odpowiedniego sprzętu i oprogramowania do skanowania 3D powinien być podyktowany specyficznymi potrzebami firmy. Ważne jest, aby dostawca mógł zaoferować nie tylko sprzęt, ale również wsparcie w zakresie szkolenia personelu i serwisowania urządzeń. Należy również zwrócić uwagę na kompatybilność oprogramowania ze standardami przemysłowymi oraz jego zdolność do integracji z istniejącymi systemami IT. Wprowadzenie skanowania 3D do procesów kontroli jakości może napotkać na wyzwania takie jak wysokie koszty początkowe, potrzeba przeszkolenia pracowników czy integracja z obecnymi systemami. Jednakże odpowiednie planowanie, wybór sprawdzonych dostawców, takich jak SGP Quality Lab, oraz stopniowe wdrażanie technologii mogą znacznie obniżyć te bariery.

Przyszłość skanowania 3D w kontroli jakości wydaje się być obiecująca. Oczekuje się dalszego rozwoju technologii, które uczynią procesy jeszcze szybszymi i dokładniejszymi. Innowacje w sztucznej inteligencji i uczeniu maszynowym mogą również przyczynić się do dalszej automatyzacji i usprawnienia kontroli jakości. Skanowanie 3D rewolucjonizuje kontrolę jakości, oferując przedsiębiorstwom nie tylko poprawę precyzji, ale także znaczące zwiększenie efektywności produkcyjnej. Jego zdolność do szybkiego i dokładnego pomiaru sprawia, że jest to inwestycja, która szybko się zwraca, przynosząc korzyści operacyjne i strategiczne.

Porównanie różnych technologii obrazowania i inspekcji produkowanych części to kluczowy element w procesie zapewniania jakości w przemyśle produkcyjnym. Jedną z częściej wykorzystywanych technik jest RTG. Co to jest i jaka jest jego rola w kontekście kontroli jakości? Dziś dokonamy porównania RTG z innymi popularnymi technikami obrazowania, takimi jak ultradźwięki, inspekcja wizualna czy tomografia komputerowa, aby zrozumieć ich unikalne zalety i ograniczenia w kontekście różnych zastosowań przemysłowych.

RTG – co to jest?

Radiografia cyfrowa stanowi kluczowy element inspekcji części w przemyśle produkcyjnym. Wykorzystuje się ją do dokładnego badania wnętrza detali, bez konieczności ich naruszania. Proces ten umożliwia precyzyjną wizualizację struktury elementów, a każdy uzyskany obraz jest regulowany za pomocą specjalnych filtrów, aby dokładnie ukazać problematyczne obszary. Dodatkowo ewentualne wady można zmierzyć z wysoką dokładnością. RTG wyróżnia się szybkością przeprowadzania inspekcji oraz jednoznacznością wyników, co sprawia, że jest powszechnie stosowana w przemyśle produkcyjnym.

Wady i zalety radiografii cyfrowej w przemyśle

Technologia rentgenowska jest jedną z najbardziej zaawansowanych metod obrazowania w przemyśle, oferującą szereg korzyści w kontekście kontroli jakości i inspekcji produkcyjnej. Jednak, jak każda technologia, ma swoje ograniczenia i wady w porównaniu do innych metod obrazowania, takich jak ultradźwięki, tomografia komputerowa (CT) czy magnetyczny rezonans jądrowy (MRI). Oto analiza wad i zalet technologii rentgenowskiej w kontekście przemysłowym, w porównaniu z innymi dostępnymi metodami obrazowania.

Zalety technologii rentgenowskiej:

Radiografia cyfrowa będąca na przedzie innowacji w dziedzinie inspekcji przemysłowej, reprezentuje rewolucję w dziedzinie, jaką jest kontrola jakości. Do zalet jej wykorzystania zaliczamy:

- nieinwazyjność – technologia ta pozwala na dokładne obejrzenie wnętrza detalu bez konieczności naruszania jego struktury, co jest kluczowe przy kontroli jakości detali prototypowych, seryjnych oraz poreklamacyjnych;

- dokładność i szczegółowość – specjalne filtry używane w radiografii cyfrowej pozwalają na szczegółowe uwypuklenie problematycznych obszarów, a każda niedoskonałość może być zmierzona z wysoką dokładnością;

- szybkość i jednoznaczność wyników – inspekcja za pomocą technologii rentgenowskiej jest szybka, co przekłada się na efektywność produkcji, a otrzymane wyniki są jednoznaczne, co ułatwia podejmowanie decyzji.

Wady technologii rentgenowskiej:

Badanie radiograficzne mają jednak też pewne ograniczenia, takie jak:

- ograniczona zdolność do obrazowania niektórych materiałów – metoda ta może być mniej efektywna przy badaniu materiałów o niskiej gęstości lub niejednorodnych;

- potrzeba specjalnych warunków bezpieczeństwa – praca z promieniowaniem rentgenowskim wymaga ścisłego przestrzegania norm bezpieczeństwa i może nie być odpowiednia w każdym środowisku przemysłowym;

- koszty – wysokie koszty zakupu i utrzymania sprzętu rentgenowskiego mogą być barierą dla niektórych przedsiębiorstw.

Porównanie RTG z innymi metodami obrazowania

Porównanie technologii rentgenowskiej z innymi metodami obrazowania ukazuje różnorodność dostępnych narzędzi diagnostycznych, dostosowanych do specyficznych wymagań przemysłowych. Oprócz znanej metody RTG wyróżniamy również:

- ultradźwięki – stanowią efektywną metodę w wykrywaniu wad w materiałach o dużej gęstości, takich jak metale czy kompozyty. Zaletą ultradźwięków jest ich zdolność do penetracji głębokich warstw materiału, co pozwala na identyfikację wad wewnętrznych. Niemniej jednak, metoda ta ma ograniczenia w zakresie rozdzielczości obrazu i zdolności do szczegółowego przedstawiania struktur materiału, co może być barierą przy bardziej złożonych analizach;

- tomografia komputerowa (CT) – przewyższa inne techniki, oferując trójwymiarowe obrazy detali, co jest nieocenione przy badaniu złożonych struktur i geometrii wewnętrznej. Ta zdolność do dokładnego rekonstruowania kształtów i struktur w 3D pozwala na głęboką analizę i rozumienie badanego obiektu. Jednakże zaawansowane możliwości CT idą w parze z wyższymi kosztami zarówno zakupu, jak i eksploatacji sprzętu. Te czynniki mogą ograniczać zastosowanie CT do specjalistycznych lub krytycznych aplikacji, gdzie jej zalety przeważają nad kosztami;

- magnetyczny rezonans jądrowy (MRI) – wyróżnia się swoją unikalną zdolnością do generowania szczegółowych obrazów materiałów niemetalicznych i tkanek biologicznych, co czyni go niezastąpionym w sektorach medycznym i badawczym. MRI umożliwia uzyskanie obrazów o wysokim kontraście między różnymi typami tkanek, co jest trudne do osiągnięcia za pomocą innych technik. Jednak ograniczenia kosztowe i techniczne sprawiają, że MRI jest rzadko stosowane w typowych aplikacjach przemysłowych, gdzie inne metody mogą oferować lepszy kompromis między kosztem a efektywnością.

Usługi RTG oraz CT (tomografii komputerowej) w SGP Quality Lab

W SGP Quality Lab oferujemy zaawansowane usługi radiograficzne, korzystając z technologii rentgenowskiej (radiografii cyfrowej) do precyzyjnej inspekcji produkowanych części. Nasze rozwiązania są projektowane tak, aby zapewnić kompleksową analizę detali bez naruszania ich integralności. Dzięki wykorzystaniu specjalnych filtrów oraz technologii CT (tomografii komputerowej) jesteśmy w stanie skutecznie uwypuklić i szczegółowo zbadać każdy, nawet najbardziej problematyczny obszar badanego elementu. Nasza technologia pozwala na identyfikację wszelkich niedoskonałości z niezrównaną dokładnością. Co więcej, szybkość przeprowadzania inspekcji oraz jednoznaczność otrzymanych wyników sprawiają, że nasze usługi stanowią niezawodne narzędzie w procesie kontroli jakości. To sprawia, że radiografia cyfrowa w SGP Quality Lab jest nieocenioną metodą weryfikacji detali prototypowych, seryjnych, poreklamacyjnych oraz przy nowych uruchomieniach.

Oferujemy dwa główne rodzaje inspekcji radiograficznych:

- inspekcja seryjna/jednostkowa X-RAY;

- inspekcja seryjna/jednostkowa CT.

W SGP Quality Lab dostarczamy usługi na najwyższym poziomie, wykorzystując potencjał technologii rentgenowskiej do zaspokojenia nawet najbardziej wymagających potrzeb naszych klientów. Zapewniamy, że dzięki naszym usługom, każdy produkt dociera do Klienta z pełną gwarancją jakości oraz bezpieczeństwa.

Czy Polska może wykorzystać gaz ziemny w motoryzacji?

Zacznijmy od krótkiego opisu stanu polskiej motoryzacji: Polska jest najbardziej zmotoryzowanym krajem Europy. Zaskoczeni? Popatrzmy zatem na dane. Do końca 2022 roku zarejestrowanych było w Polsce 34,860 mln pojazdów silnikowych (samochodów osobowych, ciężarowych i motocykli). Plasuje to nasz kraj na 1. miejscu w Unii Europejskiej, jeśli chodzi o wskaźnik motoryzacji (liczba samochodów osobowych na 1000 mieszkańców) – 687. Wyprzedzamy pod tym względem nawet bogate Niemcy – 583. Jednak średni wiek samochodów w Polsce to ponad 14 lat, a w Niemczech 10 lat. Większymi miłośnikami starych samochodów są Grecy i Estończycy, ich auta mają średnio po 17 lat.

W pierwszej części artykułu opisywałem jakie działania podejmuje Unia Europejska, a wraz z nią rząd naszego kraju, nad zmniejszeniem emisji do powietrza gazów cieplarnianych i trujących związków chemicznych. W związku z tym ilość samochodów podlegających potencjalnemu wyłączeniu z użytkowania może być ogromna. Jeśli paliwo metanowe ma szansę pomóc nam uratować blisko 20-milionową flotę starych samochodów przed złomowaniem, to przyjrzyjmy się mu bliżej.

Zacznijmy od tego, że

Metan – to paliwo znane od dawna

Wykorzystanie w motoryzacji metanu pod postacią gazu ziemnego nie jest niczym nowym. Już w latach 30 ubiegłego wieku szeroko stosowano ten rodzaj napędu w Anglii, Rosji i we Włoszech. W Polsce wybudowano kilka stacji tankowania gazu ziemnego w latach 50. Były one zlokalizowane w Rzeszowie, Tarnowie, Mysłowicach i Krośnie. Po Polsce jeździło wówczas około 4 tysięcy samochodów tzw. technicznych. Lata 60 i 70 to całkowity regres w tej dziedzinie. Ponownie pierwszą stację tankowania CNG otwarto w 1988 roku przy kopalni gazu ziemnego Przemyśl-Zachód. Od tego czasu zasilanie CNG stosuje się w pojedynczych przypadkach samochodów przewoźników instytucjonalnych, jak np. miejski transport autobusowy. Obecnie liczba stacji tankowania CNG w Polsce wynosi 56, punktów – 140 (dane ze stycznia 2024 r.).

Dla osób początkujących w tym obszarze zacznijmy od wyjaśnienia pojęć, czyli:

Czym się różni CNG od LNG i LPG?

CNG (ang. Compressed Natural Gas) to naturalny gaz ziemny składający się w 97% z metanu, sprężonego do ciśnienia 20–25 MPa. Jego liczba oktanowa wynosi 110–120. W procesie uzdatniania nie wymaga rafinacji, a jedynie osuszenia i filtrowania.

LNG (ang. Liquefied Natural Gas) to skroplony naturalny gaz ziemny schłodzony do temperatury poniżej -162°C. Dzięki zmianie stanu skupienia na płynny jego objętość zmniejsza się 630 razy. Jest wykorzystywany głównie w długodystansowym transporcie drogowym, również do napędu autobusów, w tym komunikacji miejskiej. Używany także jako paliwo do barek i statków transporcie śródlądowym i morskim.

LPG (ang. Liquefied Petroleum Gas) – to mieszanina gazów propan i butan, sprężona do 2 MPa. Uzyskiwany jako produkt uboczny przy rafinacji ropy naftowej. Liczba oktanowa LPG wynosi do 130. Do rozruchu silnika konieczna jest benzyna, dopiero po osiągnięciu odpowiedniej temperatury pracy następuje przejście na zasilanie gazowe.

Przejdźmy do konkretów i przyjrzyjmy się korzyściom ze stosowania paliwa metanowego w odniesieniu do paliw ropopochodnych.

|

ZALETY |

WADY |

|

EKOLOGIA

|

|

| Mniejsze zanieczyszczenie spalin, 20% mniejsza emisja CO2 | |

| Zerowa emisja węglowodorów złożonych THC | |

| Zmniejszona emisja CO | |

| 40% emisja NOx dla silników ZS | |

| Zerowa emisja cząstek stałych PM | |

| Łagodzenie efektu cieplarnianego | |

| Zagospodarowanie metanu wydostającego się do atmosfery (kopalnie, fermentownie) | |

| Stanowi pomost do technologii wysokich ciśnień – wodorowych | |

| Surowiec naturalny, podlegający filtrowaniu nie wymaga rafinacji | |

|

DOSTĘPNOŚĆ GAZU ZIEMNEGO – METANU

|

|

| Dobra dostępność i szeroka dywersyfikacja źródeł w stosunku do ropy naftowej. Złoża krajowe udokumentowane 145 mld m3 | |

| Gazociąg Baltic Pipe ze złóż norweskich przez Danię – o przepustowości 10 mld m3 rocznie | |

| Ze złóż węgla kamiennego 1-2 mld m3/rok, zasoby 90 mld m3 | |

| Z kompostowni biomasy | |

| Z gazoportu ‒ 6,2 mld m3 obecnie, 7,5 mld m3 po rozbudowie | |

| Z gazociągu jamalskiego – 10 mld m3/rok (całkowita przepustowość 33 mld m3/rok), obecnie dostawy wstrzymane ze względów politycznych | |

|

BEZPIECZEŃSTWO

|

|

| Wymaga przechowywania pod wysokim ciśnieniem 22 MPa | |

| Lżejszy od powietrza, nie gromadzi się w zagłębieniach | |

| Temperatura samozapłonu 595°C (ON 240°C, benzyna 340 °C) | |

|

UŻYTKOWANIE

|

|

| Wymaga dodatkowej kontroli instalacji | |

| Walcowe zbiorniki zajmują dodatkową przestrzeń | |

| Duża masa własna zbiorników stalowych | |

| Lub wysoka cena zbiorników kompozytowych | |

| Dłuższy czas tankowania, wyższe ciś. magazynowania 30 MPa | |

| Ilość stacji paliw CNG 56, punktów – 140 | |

| Zasięg samochodu (o 50% mniejszy, niż gdy zasilany ON) | |

| Nie wymaga transportu do punktu stacji paliw, jedynie podłączenia do rurociągu | |

| Możliwość samodzielnego tankowania z domowej sieci gazowej | |

|

EKSPLOATACJA

|

|

| Cichsza o około 10 dB praca silnika | |

| Mniejsze spalanie stukowe, liczba oktanowa 110–120 | |

| Prostsza budowa silnika | |

| Najwyższa wartość energetyczna 48 MJ/kg | |

| Nadaje się do zastosowania w silnikach ZI (zapłon iskrowy), benzynowych i ZS (zapłon samoczynny) wysokoprężny bez znaczących przeróbek |

|

Powyższe zestawienia korzyści wynikających ze stosowania CNG jest bezsprzeczne. Skoro jest tak dobrze, to czemu tak niewielu z nas jeździ na CNG? Jak pokazują badania autora czynnikiem, który zniechęca potencjalnych polskich klientów do korzystania z tego paliwa, to przede wszystkim mała dostępność stacji tankowania. Przypomnijmy jednak doświadczenia związane z wprowadzeniem na rynek paliwa LPG. Na początku (w latach 90 ubiegłego wieku) w całej Polsce było kilkadziesiąt stacji, dziś LPG jest dostępne na większości stacji benzynowych.

Stacja do samodzielnego tankowania CNG na północy Szwecji (fot. A. Górniak)

Autor: Dr. Adam Górniak – wieloletni manager w branży automotive, szkoleniowiec i konsultant

Wykaz źródeł:

- Z. Stelmasiak: Wybrane problemy stosowania gazu ziemnego do zasilania silników o zapłonie samoczynnym. W: Archiwum Motoryzacji 1 (2006)

- A. Górniak: Wykorzystanie wybranych środków i sposobów pozyskiwania i przetwarzania danych dla potrzeb wyprzedzającego planowania jakości z uwzględnieniem potrzeb klienta, jako elementu przygotowania produkcji na przekładzie wybranej branży. Praca doktorska. Zabrze 2019

- Materiały przedsiębiorstwa Dual Fuel Systems LTD. – Fuel Fusion 2013

- Przegląd Gazowniczy czerwiec 2017 nr 2 (54)

- https://www.cng.auto.pl

- https://www.kobize.pl/

- https://www.pzpm.org.pl/pl/Rynek-motoryzacyjny/Park-pojazdow-zarejestrowanych/Park-pojazdow-zarejestrowanych-w-Polsce-1990-2022-xlsx

- https://www.teraz-srodowisko.pl/publikacje/biogaz-w-polsce-2023

- https://fleet.com.pl/wiadomosci/polska-na-pierwszym-miejscu-w-europie

Na czym polega kontrola jakości? To fundamentalne zagadnienie w kontekście inżynierii i zarządzania produkcją. Kontrola jakości jest procesem inżynieryjnym, który ma na celu zapewnienie, że produkty lub usługi spełniają specyfikacje techniczne oraz wymagania klienta. Proces ten wymaga ciągłego monitorowania parametrów technicznych, analizy danych oraz adaptacji procesów, aby maksymalizować efektywność i minimalizować ryzyko błędów, co prowadzi do optymalizacji kosztów oraz zwiększenia satysfakcji i zaufania klientów.

Wykorzystywane metody kontroli jakości w SGP Quality Lab

Metody kontroli jakości w SGP Quality Lab opierają się na zintegrowanym podejściu do zapewnienia wysokiej jakości detali, komponentów i wyrobów gotowych. Dzięki naszemu doświadczeniu i specjalizacji oferujemy kompleksowe usługi, takie jak:

- prześwietlenia oraz analiza X-Ray – technologia X-Ray pozwala na dokładne prześwietlenie produktów w celu wykrycia ewentualnych defektów wewnętrznych, które mogłyby umknąć podczas zwykłej kontroli wizualnej. Jest to nieinwazyjna metoda badawcza, pozwalająca na szybką i efektywną ocenę jakości;

- tomografia komputerowa CT 360° – to zaawansowana metoda diagnostyczna, która pozwala na uzyskanie trójwymiarowego obrazu badanego obiektu. Dzięki rotacji o 360 stopni możliwe jest dokładne zbadanie każdego detalu, co jest szczególnie wartościowe w kontrolowaniu jakości skomplikowanych komponentów;

- skanowanie 3D i inżynieria odwrotna – skanowanie 3D umożliwia szybkie i dokładne digitalizowanie fizycznych obiektów, co jest fundamentem dla procesów inżynierii odwrotnej. Te technologie pozwalają na analizę i modyfikację istniejących produktów lub nawet na pełną rekonstrukcję;

- obróbka skrawaniem CNC – to podstawa w produkcji wysokiej jakości części mechanicznych. Dzięki sterowaniu komputerowemu możliwe jest wykonanie skomplikowanych kształtów z zachowaniem najwyższej precyzji;

- drukowanie 3D ze wszystkich materiałów – SGP Quality Lab oferuje drukowanie 3D z wykorzystaniem różnorodnych materiałów, w tym metali, gumy i miedzi. To technologia, która rewolucjonizuje prototypowanie, produkcję części zamiennych i krótkoseryjną produkcję, oferując nieporównywalną elastyczność w projektowaniu;

- kontrola jakości manualna oraz automatyczna – prowadzimy zarówno manualne, jak i automatyczne kontrole jakości, wykorzystując do tego celu specjalistyczne urządzenia i oprogramowanie. Pozwala to na bieżące monitorowanie produkcji i szybkie wykrywanie wszelkich niezgodności;

- usługi inżynieryjne – SGP Quality Lab świadczy kompleksowe usługi inżynieryjne, w tym projektowanie, wykonywanie dokumentacji PPAP, pomiarów i analiz. Dzięki temu klienci mogą liczyć na wsparcie na każdym etapie produkcji i rozwoju produktu;

- vacuum casting – technika odlewania próżniowego to skuteczny sposób na szybkie wytwarzanie prototypów i małych serii produktów z różnorodnych materiałów, zachowując wysoką jakość i dokładność detali;

- rework CNC oraz manualny – SGP Quality Lab oferuje usługi poprawkowe zarówno w zakresie obróbki CNC, jak i manualnej, pozwalając na korektę ewentualnych błędów i dopasowanie komponentów do wymaganych specyfikacji;

- montaż, podmontaż komponentów – nasza firma realizuje również usługi montażu i podmontażu komponentów, co umożliwia klientom otrzymywanie gotowych do użycia zespołów i urządzeń, spełniających najwyższe standardy jakości.

SGP Quality Lab to nie tylko automatyczna kontrola jakości, ale również kompleksowa obsługa logistyczna, od dostawy po wysyłkę produktów. Dla Klientów borykających się z brakiem miejsca oferujemy możliwość wykorzystania naszych lokalizacji jako zewnętrznych centrów kontroli. Profesjonalnie przygotowane stanowiska kontrolne, doświadczony personel oraz dostępna przestrzeń magazynowa gwarantują elastyczność, oraz wysoki poziom usług.

Zrozumienie, co to jest kontrola jakości i dlaczego jest ważna, pozwala na utrzymanie wysokich standardów produkcyjnych i satysfakcji Klienta. Dzięki wykorzystywanym metodom i podejściu SGP Quality LAB mogą Państwo liczyć na niezawodność, efektywność oraz redukcję kosztów związanych z jakością produktów. Nasza kompleksowa oferta sprawia, że jesteśmy sprawdzonym partnerem w obszarze kontroli jakości, gotowym sprostać nawet najbardziej wymagającym wyzwaniom.

Czym jest skaner 3D?

Skanery 3D, zwane też Optycznymi Maszynami Pomiarowymi, są fundamentem nowoczesnych technik pomiarowych, umożliwiając bezdotykowe gromadzenie dokładnych danych geometrycznych obiektów. Szerokie zastosowanie tych urządzeń obejmuje inżynierię, produkcję, rozrywkę i ochronę dziedzictwa kulturowego, oferując precyzyjne cyfrowe repliki fizycznych przedmiotów. Umożliwiają one inżynierię odwrotną, prototypowanie i kontrolę jakości, przyspieszając procesy produkcyjne i projektowe dzięki szybkiemu zbieraniu dużej ilości informacji z wysoką dokładnością, często do 0,02 mm.

Skanowanie 3D przekształca obiekty w modele cyfrowe, głównie w formacie STL, służące w kontroli jakości, projektowaniu CAD i rozrywce, np. w efektach specjalnych w filmach. Ich uniwersalność i mobilność pozwalają na łatwe przemieszczanie i dokonywanie pomiarów w różnych lokalizacjach, nawet tych trudno dostępnych, co czyni skanery 3D niezastąpionym narzędziem w wielu sytuacjach. Technologie optyczne i laserowe stosowane w skanowaniu mają swoje specyficzne zastosowania i ograniczenia, ale oferują rozwiązania nawet przy trudnych do skanowania powierzchniach, np. przezroczystych czy połyskliwych.

Nasz technolog podczas skanowania detalu

Dane z skanerów 3D znajdują zastosowanie w produkcji filmów i gier, wzornictwie przemysłowym, produkcji ortez, prototypowaniu, kontroli jakości, inżynierii odwrotnej oraz w medycynie do tworzenia spersonalizowanych implantów i protez. Są także nieocenione w dokumentacji i konserwacji obiektów kulturowych, przyczyniając się do ich ochrony dla przyszłych pokoleń.

Typy i technologie skanerów 3D

Skanery 3D to zaawansowane urządzenia służące do digitalizacji przestrzennych form obiektów, przekształcając je w dokładne modele cyfrowe. Ich działanie opiera się na złożonych technologiach, które umożliwiają precyzyjne przechwytywanie danych o geometrii skanowanych obiektów. Poniżej przedstawiono główne typy skanerów 3D oraz technologie, na których bazują.

Proces kalibracji skanera 3D

-

Skanery Światła Strukturalnego

Skanery te korzystają z projektorów LED do emitowania wzorów świetlnych na skanowany obiekt, a następnie, wykorzystując dwie kamery, śledzą zmiany tych wzorów spowodowane przez topografię obiektu. Są one niezwykle precyzyjne, choć wymagają statycznych warunków pracy, co oznacza, że ani skanowany obiekt, ani głowica pomiarowa nie mogą się poruszać podczas skanowania. Pomimo pewnych ograniczeń w mobilności, skanery światła strukturalnego oferują wysoką dokładność pomiarów, co jest kluczowe w wielu zastosowaniach przemysłowych i badawczych.

-

Skanery Laserowe

Skanery laserowe działają na zasadzie projekcji laserowej na skanowany obiekt i analizy odkształcenia prążków laserowych przez dwie kamery. Pozwala to na dynamiczne generowanie danych pomiarowych, co ułatwia skanowanie ruchomych obiektów oraz zwiększa mobilność systemu. Skanery laserowe, zwłaszcza te ręczne, są bardziej elastyczne w użytkowaniu i mogą pracować w trudnych warunkach, w tym w przestrzeniach ograniczonych i w środowisku przemysłowym z występującymi drganiami.

Proces skanowania z użyciem skanera ręcznego laserowego

Technologie Skanerów 3D

-

Kontaktowe

Skanery kontaktowe wymagają fizycznego dotyku z obiektem, co może być ograniczeniem w przypadku delikatnych lub złożonych detali. Są one jednak niezastąpione w precyzyjnym mierzeniu wymiarów i mogą być wykorzystywane w aplikacjach, gdzie wymagana jest najwyższa dokładność.

-

Bezkontaktowe Aktywne

Te skanery emitują różnego rodzaju promieniowanie (światło, ultradźwięki, promieniowanie rentgenowskie) i analizują jego odbicia lub przenikanie przez obiekt. Mogą być podzielone na:

- Światło Strukturalne: Używają światła do projektowania wzorów na obiekt i analizują deformacje tych wzorów. Są szybkie i precyzyjne, idealne do skanowania dużych obszarów.

- Światło Laserowe: Emitują światło laserowe na obiekt i rejestrują odkształcenia. Są wyjątkowo dokładne, szczególnie w przypadku obiektów o skomplikowanych geometriach.

-

Bezkontaktowe Pasywne

Te skanery polegają na detekcji naturalnego lub oświetleniowego światła odbitego od skanowanego obiektu. Nie wymagają one emitowania własnego promieniowania, co czyni je mniej inwazyjnymi. Są stosunkowo tanie w produkcji i mogą być wykorzystywane w różnorodnych aplikacjach, w których wystarczająca jest mniejsza dokładność pomiarowa.

Wybór odpowiedniego typu i technologii skanera 3D zależy od konkretnych wymagań aplikacji, takich jak dokładność, szybkość, mobilność oraz warunki środowiskowe. Skanery światła strukturalnego oferują wysoką precyzję w kontrolowanych warunkach, podczas gdy skanery laserowe zapewniają większą elastyczność i mobilność w terenie. Technologie kontaktowe pozostają niezastąpione w niektórych zastosowaniach inżynierskich, gdzie wymagana jest maksymalna precyzja. Z kolei technologie bezkontaktowe, zarówno aktywne, jak i pasywne, stanowią szeroką gamę narzędzi dostosowanych do różnorodnych potrzeb pomiarowych, od dokumentacji dziedzictwa kulturowego po rozbudowane analizy inżynierskie i projektowe.

Zasada działania skanera 3D

Jedną z kluczowych metod wykorzystywanych w skanowaniu 3D jest technika oparta na efekcie zniekształceń prążków Moire’a. Poniżej szczegółowo omówimy, jak ten proces przebiega oraz jakie technologie i metody są stosowane do uzyskania dokładnych cyfrowych replik obiektów.

Wykorzystanie Efektu Zniekształceń Prążków Moire’a

- Podstawy Efektu: Efekt zniekształceń prążków Moire’a polega na projekcji wzoru linii (rastra) o znanej gęstości na powierzchnię skanowanego obiektu. Wzór ten ulega zniekształceniu w sposób zależny od geometrii obiektu, co pozwala na dokładne odwzorowanie jego kształtu w trójwymiarze.

- Rejestracja Zniekształceń: Do przechwycenia zniekształconego wzoru używane są precyzyjne kamery cyfrowe. Kamery te rejestrują zmiany stopni szarości między liniami prążków a powierzchnią obiektu, co umożliwia precyzyjne określenie położenia punktów na powierzchni skanowanego przedmiotu.

- Tworzenie Chmury Punktów: Informacje uzyskane przez kamery są przekształcane w cyfrowe współrzędne, tworząc tzw. chmurę punktów. Każdy punkt w chmurze reprezentuje określone miejsce na powierzchni obiektu, co po przetworzeniu pozwala na rekonstrukcję jego trójwymiarowego modelu.

Użycie Punktów Referencyjnych

- Rola Punktów Referencyjnych: Aby zapewnić stabilność i precyzję chmury punktów, stosuje się punkty referencyjne. Mogą być one umieszczane bezpośrednio na obiekcie lub w jego otoczeniu. Dzięki tym markerom system skanujący może dokładnie orientować się w przestrzeni, co pozwala na precyzyjne umiejscowienie danych pomiarowych w globalnym układzie współrzędnych.

- Bezpunktowe Systemy Śledzenia: Niektóre systemy wykorzystują zewnętrzne urządzenia śledzące, które eliminują potrzebę stosowania punktów referencyjnych. Pozwala to na zachowanie wysokiej dokładności pomiarów bez konieczności fizycznego oznaczania skanowanego obiektu.

Odkształcenia prążków lasera na zderzaku samochodu oraz bezpośredni podgląd na skanowany detal

Odkształcenia prążków lasera na zderzaku samochodu oraz bezpośredni podgląd na skanowany detal

Integracja Danych i Tworzenie Modelu

- Łączenie Skanów: W przypadku skanowania większych lub bardziej skomplikowanych obiektów, pojedyncze skany muszą być ze sobą zintegrowane. Proces ten może wykorzystywać cechy geometryczne lub kolory detali, aby dokładnie dopasować różne części skanu w spójny model 3D.

- Obróbka i Optymalizacja: Po złożeniu wszystkich danych, oprogramowanie przetwarza i optymalizuje model, usuwając wszelkie nieciągłości i poprawiając jakość finalnego obiektu cyfrowego. W ten sposób uzyskuje się dokładną i szczegółową replikę skanowanego przedmiotu, gotową do dalszego wykorzystania w różnych programach.

Generowane dane i postprocessing w skanerach 3d

Skanowanie 3D rozpoczyna się od digitalizacji, czyli precyzyjnego przechwytywania geometrii obiektu, a kończy na postprocessingu, który przekształca surowe dane w użyteczne modele. Poniżej przedstawiono szczegółowo obie te fazy.

Faza 1: Generowanie Danych przez Skanowanie 3D

- Digitalizacja Geometrii: Proces rozpoczyna się od przesuwania głowicy pomiarowej wzdłuż całej geometrii skanowanego obiektu. Celem jest przechwycenie wszystkich powierzchni obiektu, aby móc dokładnie je zanalizować. Kluczowym aspektem jest tu precyzja, umożliwiająca systemowi rozpoznawanie nawet najdrobniejszych szczegółów.

- Wpływ Czynników Zewnętrznych: Dokładność skanowania 3D może być utrudniona przez różne trudne do kontrolowania czynniki zewnętrzne, takie jak zmiany temperatury, wstrząsy, zewnętrzne źródła światła, rodzaj materiału obiektu czy odblaski. Te czynniki mogą wpłynąć na to, że informacje o tej samej powierzchni są rejestrowane przez system jako wiele różnych punktów.

- Surowe Chmury Punktów: Wynikiem skanowania jest tzw. surowa chmura punktów, czyli zbiór wszystkich współrzędnych punktów przechwyconych przez system pomiarowy. Jest to wstępna forma danych, która wymaga dalszego przetwarzania, aby stać się użytecznym modelem.

Faza 2: Postprocessing i Poligonizacja

- Proces Poligonizacji: Następuje automatyczna optymalizacja i uśrednianie surowych danych, aby przekształcić je w jednolitą i precyzyjną siatkę trójkątów STL. Poligonizacja jest kluczowym etapem postprocessingu, podczas którego punkty są łączone w płaszczyzny, tworząc uproszczoną reprezentację geometrii obiektu w postaci siatki.

- Użyteczność Siatki STL: Wynikowa siatka trójkątów STL jest formatem, który może być wykorzystany w wielu aplikacjach, takich jak kontrola jakości wyrobów, inżynieria odwrotna, symulacje komputerowe, druk 3D oraz wizualizacje. Jest to format szeroko akceptowany przez oprogramowania CAD, CAM oraz inne narzędzia inżynierskie i projektowe.

- Dalsze Analizy i Aplikacje: Model STL może być następnie używany do szczegółowych analiz, w tym do sprawdzania zgodności z oryginalnymi specyfikacjami projektowymi, symulacji działania elementów w różnych warunkach czy do tworzenia prototypów i końcowych produktów.

Generowanie danych i postprocessing w skanerach 3D to procesy, które razem tworzą fundamenty dla precyzyjnego odwzorowywania fizycznych obiektów w środowisku cyfrowym. Rozpoczynając od surowej chmury punktów a kończąc na szczegółowych modelach 3D, skanowanie 3D umożliwia przekształcenie rzeczywistości fizycznej w dane cyfrowe, które można następnie analizować, modyfikować i wykorzystywać w szerokim zakresie zastosowań przemysłowych i naukowych.

Przykładowe Wykorzystanie Skanerów 3D

Skanowanie 3D, dzięki swojej wszechstronności i zdolności do dokładnej reprodukcji kształtów w przestrzeni trójwymiarowej, znalazło szerokie zastosowanie w różnych sektorach przemysłu i dziedzinach życia codziennego. Poniżej szczegółowo omawiamy, jak skanery 3D są wykorzystywane w różnych branżach i jakie korzyści przynoszą.

- Odlewy, Odkuwki i Formy: Skanowanie 3D umożliwia dokładną kontrolę jakości i wymiarów odlewów i odkuwek, co jest niezbędne w wielu procesach produkcyjnych.

- Elementy z Tworzyw Sztucznych i Kompozytów: Dzięki skanowaniu 3D możliwa jest precyzyjna analiza i projektowanie komponentów z tworzyw sztucznych i włókna węglowego, co ma kluczowe znaczenie dla branż takich jak lotnictwo czy motoryzacja.

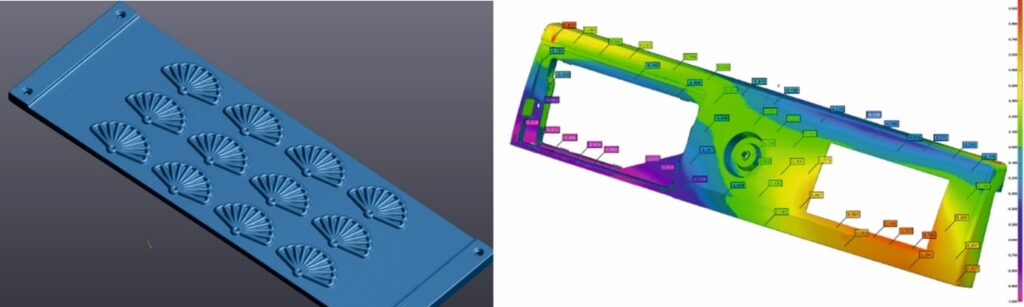

Siatka mesh odwzorowanego detalu (po lewej) oraz analiza rainbow – gradient odchyłek od nominału (po prawej)

Siatka mesh odwzorowanego detalu (po lewej) oraz analiza rainbow – gradient odchyłek od nominału (po prawej)

- Części Samochodowe i Karoserie: Skanowanie umożliwia dokładne dopasowanie i projektowanie części zamiennych oraz optymalizację designu karoserii.

Nasz technolog podczas skanowania ramy silnika starego Land Rovera

Nasz technolog podczas skanowania ramy silnika starego Land Rovera

- Kadłuby Łodzi i Kabiny Jachtów: W stoczniach skanowanie 3D przyspiesza proces projektowania i produkcji, umożliwiając tworzenie dokładnych modeli kadłubów i kabin.

- Implanty i Protezy: W medycynie skanery 3D pozwalają na tworzenie spersonalizowanych rozwiązań, które idealnie pasują do potrzeb pacjentów.

- Konstrukcje Stalowe i Spawane: Skanowanie 3D jest używane do monitorowania jakości i dokładności konstrukcji stalowych, co jest istotne dla bezpieczeństwa i trwałości.

- Zabytki i Dzieła Sztuki: W dziedzictwie kulturowym skanowanie 3D pozwala na dokumentację i ochronę cennych artefaktów oraz umożliwia tworzenie dokładnych replik do celów edukacyjnych i wystawienniczych

Podsumowanie

Wysoka dokładność pomiarowa, mobilność i uniwersalność sprawiły, że skanery 3D stały się obecnie powszechnie stosowane w praktycznie wszystkich rodzajach przemysłu na całym świecie. Dzięki ilości generowanych danych w procesie skanowania 3D jesteśmy w stanie otrzymać znacznie więcej informacji o jakości wytworzonego produktu i dostrzec jego potencjalne wady tam gdzie nawet się ich nie spodziewamy. Dodatkowo, otrzymujemy możliwość odtworzenia i optymalizacji elementów, do których nie posiadamy dokumentacji, ani modelu CAD, co znacząco może wpłynąć na czas projektowania nowych części.

Jeżeli posiadają Państwo części wymagające digitalizacji lub są zainteresowani profesjonalnymi usługami związanymi ze skanowaniem 3D, to zapraszamy do kontaktu z naszym konsultantem bartlomiej.szybecki@sgpgroup. Oferujemy również nieodpłatne próbne pomiary oraz demonstracje na żywo. Zapraszamy również na naszego YouTube’a skanowanie 3D gdzie realizujemy skanowanie części rowerowych i motoryzacyjnych.

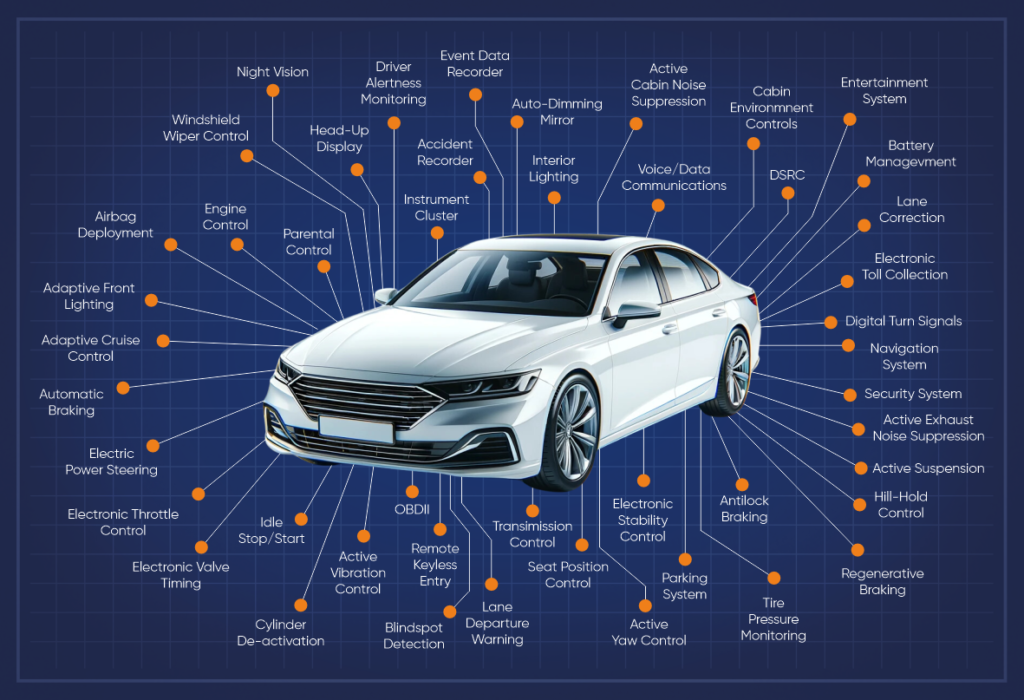

Znaczenie Elektroniki w Samochodach

Współczesne samochody są skomplikowanymi technologicznie maszynami, w których kluczową rolę odgrywa zaawansowana elektronika, podkreślając jej niezbędność w szerokim spektrum zastosowań. Od systemów zarządzania pracą silnika, poprzez zaawansowane systemy kontroli trakcji, aż po innowacyjne elektroniczne mechanizmy hamulcowe – każdy z tych elementów wykorzystuje technologię cyfrową, aby zwiększyć bezpieczeństwo, wydajność i komfort jazdy. Dodatkowo, zaawansowane systemy infotainment przekształcają pojazdy w mobilne centra komunikacji, oferując pasażerom nie tylko rozrywkę dzięki dostępowi do multimediów i Internetu, ale również dostarczając kluczowych informacji nawigacyjnych i telematycznych, co sprawia, że są one integralną częścią współczesnej mobilności.

Ponadto, nowoczesne samochody wykorzystują od 1000 do 1400 układów półprzewodnikowych, co świadczy o ich złożoności i wysokim stopniu zaawansowania technologicznego. Te układy są rozsiane po całym pojeździe, od układów zarządzania silnikiem, przez systemy bezpieczeństwa, aż po moduły komfortu i rozrywki. Ich obecność podkreśla ewolucję samochodów z mechanicznych konstrukcji do inteligentnych maszyn zdolnych do samodzielnego podejmowania decyzji w oparciu o dane z wielu czujników i systemów.

Koszt całego osprzętu elektronicznego w nowym samochodzie osobowym często przekracza 40% wartości pojazdu, co nie tylko świadczy o znaczeniu elektroniki dla współczesnej motoryzacji, ale również o jej wpływie na koszty produkcji, cenę końcową dla konsumentów oraz na całościową konstrukcję i funkcjonalność pojazdu. Ta rosnąca zależność od elektroniki podkreśla również ważność ciągłych badań i rozwoju w dziedzinie elektroniki samochodowej, aby zapewnić bezpieczeństwo, efektywność energetyczną i komfort użytkowników na najwyższym poziomie.

W związku z tym, rozwój i integracja zaawansowanych systemów elektronicznych w samochodach to nie tylko trend, ale konieczność, która definiuje kierunek przyszłych innowacji w branży motoryzacyjnej. Dzięki nim możliwe jest nie tylko ulepszanie tradycyjnych funkcji pojazdu, ale również wprowadzanie zupełnie nowych możliwości, takich jak autonomiczna jazda, zdalne sterowanie pojazdem czy zaawansowane systemy wspomagające kierowcę, co otwiera nowe perspektywy dla przyszłości motoryzacji.

pic 1. Systemy elektroniczne we współczesnych samochodach

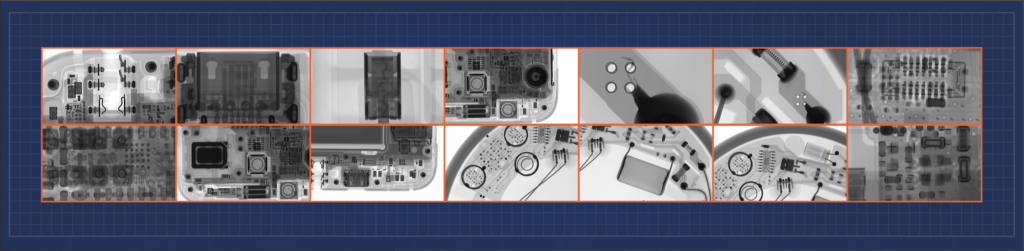

Wykorzystanie Technologii X-Ray w Kontroli Jakości Elektroniki Samochodowej

Wykorzystanie technologii X-Ray w kontroli jakości komponentów elektroniki samochodowej stanowi kluczowy element w utrzymaniu wysokich standardów jakościowych w branży motoryzacyjnej. Ta zaawansowana metoda diagnostyczna, pozwalająca na nieinwazyjne badanie wewnętrznej struktury komponentów , jest nieoceniona dla producentów samochodów i dostawców w identyfikacji oraz adresowaniu potencjalnych problemów już na wczesnym etapie procesu produkcyjnego a nawet projektowania.

Technologia X-Ray, znana również jako radiografia rentgenowska w połączeniu z tomografią komputerową CT , pozwala na szczegółową wizualizację wewnętrznych struktur materiałowych bez konieczności ich fizycznego rozmontowywania czy niszczenia. Ta metoda znajduje szczególne zastosowanie w kontroli jakości elektroniki samochodowej, w tym płytek drukowanych (PCB), mikrozłączy, wiązek przewodów oraz innych kluczowych komponentów elektronicznych. Umożliwia ona wykrywanie różnorodnych defektów, w tym:

- Mikropęknięć i pęknięć w obudowie komponentów, które mogą wpływać na ich trwałość i funkcjonalność.

- Problemów z lutowaniem, takich jak zimne luty czy pustki (voids) w połączeniach lutowanych, które mogą osłabiać przewodność elektryczną i niezawodność połączeń.

- Nieprawidłowości w rozmieszczeniu elementów elektronicznych, które mogą prowadzić do problemów z funkcjonowaniem urządzeń.

- Zwarcia i przerwy w ścieżkach przewodzących, kluczowych dla prawidłowego działania elektroniki samochodowej.

Technologia i Metodologia Inspekcji

Technologia i metodologia inspekcji opierająca się na wykorzystaniu promieniowania rentgenowskiego (X-Ray) stanowi kluczowy element nowoczesnych procesów kontrolnych, szczególnie w kontekście analizy komponentów elektronicznych. Ta zaawansowana metoda inspekcyjna pozwala na penetrację obiektów z wykorzystaniem promieniowania X, które jest absorbowane w różnym stopniu przez materiały o różnej gęstości. Dzięki temu możliwe jest stworzenie kontrastowych obrazów wewnętrznych struktur badanego komponentu, co umożliwia dokładną analizę jego stanu i identyfikację potencjalnych defektów. W ramach ewolucji technologicznej, nowoczesne systemy inspekcyjne X-Ray wykorzystują zarówno technikę dwuwymiarową (2D), jak i trójwymiarową tomografię komputerową (3D CT). Tomografia komputerowa jest szczególnie cenna, gdyż umożliwia tworzenie szczegółowych trójwymiarowych rekonstrukcji wewnętrznych struktur komponentów.

pic 2. Przykładowe realizacje elementów elektronicznych

Korzyści z Wykorzystania Technologii X-Ray

Implementacja technologii X-Ray w procesach inspekcyjnych przynosi szereg korzyści, które znacząco wpływają na poprawę jakości i niezawodności produkowanych elementów elektronicznych:

- Wykrywanie Niewidocznych Defektów: Technologia X-Ray pozwala na identyfikację defektów, które są niewidoczne dla tradycyjnych metod inspekcyjnych, takich jak wizualne czy manualne kontrole.

- Zwiększenie Szybkości i Dokładności Inspekcji: Dzięki automatyzacji procesów analizy obrazów, możliwe jest znaczące przyspieszenie procesów kontrolnych przy jednoczesnym zwiększeniu ich dokładności.

- Optymalizacja Procesów Produkcyjnych: Szybka identyfikacja i eliminacja przyczyn defektów pozwala na optymalizację procesów produkcyjnych, redukując czas i koszty związane z kontrolą jakości.

- Zwiększenie Niezawodności i Trwałości: Dzięki wczesnemu wykrywaniu i eliminowaniu potencjalnych defektów, technologia X-Ray przyczynia się do zwiększenia niezawodności i trwałości komponentów elektronicznych, co ma bezpośrednie przełożenie na jakość i bezpieczeństwo finalnych produktów, w tym pojazdów.

Wnioski

Integracja technologii X-Ray w sektorze motoryzacyjnym podkreśla dążenie do doskonałości i jest strategicznym krokiem dla producentów w oferowaniu wysoce jakościowych i niezawodnych pojazdów. Jest to klucz do budowania rynkowej pozycji i zdobywania zaufania klientów, co prowadzi do sukcesu komercyjnego. Wspierając ten cel, SGP Quality Lab dostarcza usługę inspekcji X-Ray zarówno dla zleceń indywidualnych, jak i produkcji seryjnej, umożliwiając skuteczną kontrolę jakości. Zaawansowane technologie i doświadczenie SGP Quality Lab zapewniają dokładne wykrywanie defektów, podnosząc jakość i konkurencyjność produktów.

autor: Łukasz Ciechowski – Quality and Development Manager

Czy Polska może wykorzystać gaz ziemny w motoryzacji?

Wiek XXI rozpoczął się pod znakiem prognozowanego, czy zdaniem niektórych, już obserwowanego efektu cieplarnianego i pogłębiającego się zanieczyszczenia powietrza. Transport zaś to sektor, który znacznie przyczynia się do tych zmian, głównie za przyczyną emisji spalin. W ostatnich latach jednak znacznie się to zmieniło. Dzięki rozbudowanym katalizatorom, wysokosprawnym silnikom, systemom start-stop oraz dodatkom do utylizacji spalin w formie środka AdBlue, samochody emitują znacznie mniej spalin i zanieczyszczeń z nimi związanych niż jeszcze 10 lat temu. Niemniej jednak w spalinach (szczególnie tych starszych samochodów) wciąż występują, w stosunkowo dużych stężeniach, szkodliwe dla zdrowia organizmów żywych substancje:

- tlenek węgla CO;

- węglowodory HC i ich pochodne, w wielu wypadkach zamiennie określane jako lotne związki organiczne VOC;

- tlenki azotu

- tlenki siarki (tlenek, dwutlenek, trójtlenek);

- ołów i jego związki;

- sadza, dymy, popioły, metale, inne substancje stałe, ciężkie związki organiczne w fazie ciekłej, częściowo zamiennie określane jako cząstki stałe PM.

Wśród substancji nieszkodliwych bezpośrednio dla zdrowia organizmów żywych lub występujących w spalinach w niewielkich stężeniach są substancje szkodliwe dla środowiska. Sprzyjają one w szczególności powstawaniu zjawiska cieplarnianego w atmosferze. Należą do nich głównie:

- dwutlenek węgla CO2,

- metan CH4,

- amoniak NH3.

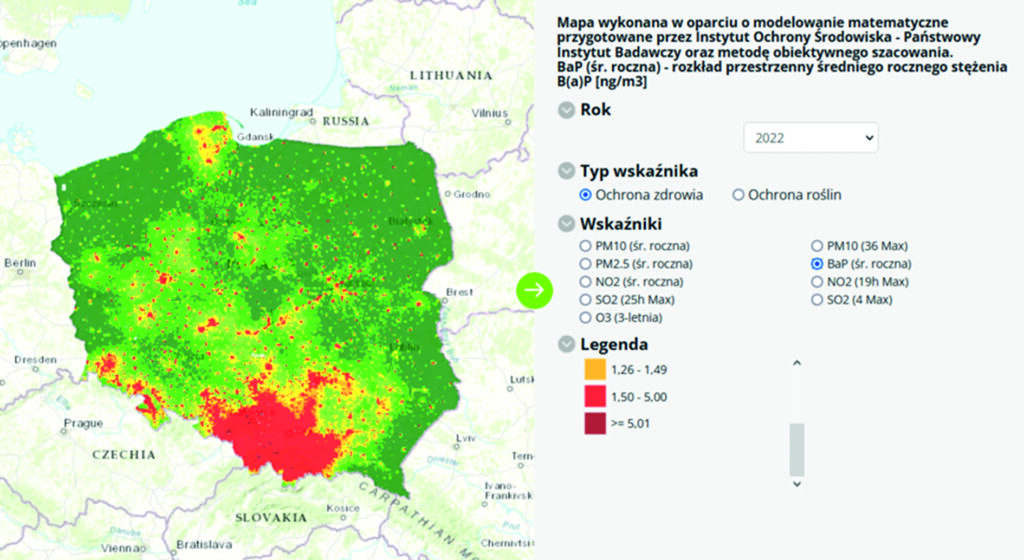

Rys. 1. https://powietrze.gios.gov.pl

Aby przeciwdziałać pogarszaniu się stanu powietrza, Unia Europejska przyjmuje coraz to ostrzejsze wymagania dotyczące czystości spalin samochodowych. Wystarczy wspomnieć normy serii Euro, wśród których ostatnia edycja – Euro 6d, którą wprowadzono od 2021 roku, zobowiązuje producentów samochodów, aby w ich gamie modelowej dostępnej na terenie Unii Europejskiej średnia emisja dwutlenku węgla (CO2) nie przekraczała 95 g/km. Nieco inne wartości obowiązują dla marek mających w swojej ofercie mniejsze, głównie miejskie auta, a nieco wyższe dla tych sprzedających auta większe i cięższe. Ważne jest, że dla pojazdów z silnikami wysokoprężnymi bardzo istotnie obniżono dopuszczalną emisję tlenków azotu.

Konieczność dostosowania się do przepisów obowiązujących na terenie Unii Europejskiej, ale i troski o czystość powietrza, zwłaszcza w centrach miast – Ministerstwo Klimatu i Środowiska przeprowadziło nowelizację ustawy o elektromobilności i paliwach alternatywnych. Przewiduje ona m.in. utworzenie w Polsce stref czystego transportu. Pierwsze z nich będą zostaną uruchomione do połowy 2024 roku w Warszawie i w Krakowie. Wjazd do strefy czystego transportu będą miały samochody:

- elektryczne,

- napędzane wodorem,

- napędzane gazem ziemnym,

- wyłączone na podstawie uchwały rady gminy.

W związku z tym nie będą mogły wjeżdżać auta z silnikiem diesla, ale także i benzynowe oraz na LPG.

Na horyzoncie widoczna jest już kilkumilionowa grupa właścicieli samochodów osobowych i dostawczych wyposażonych w kilkunastoletnie i starsze silniki wysokoprężne. Samochody te nie spełniają wymagań normy Euro 4 i są coraz niechętniej widziane w dużych miastach. Czy w związku z powyższym jesteśmy skazani na złomowanie milionów samochodów osobowych? Sądzę, że nie. Jedyną szansą na ich dalsze użytkowanie jest zmiana paliwa na bardziej ekologiczne. Może to być 50/50, czyli samochody z silnikami wysokoprężnymi przystosowuje się do zasilania dwoma paliwami tj. olejem napędowym i gazem ziemnym w proporcji 50%/50%. Rozwiązanie to nie likwiduje całkowicie zanieczyszczeń ze spalin, ale wpływa na ich znaczne zmniejszenie i w konsekwencji pozwoli korzystać z istniejącego taboru kilka lat dłużej.

Rys. 2. www.pixabay.com

Co możemy zrobić, by jeździć taniej i ekologicznie?

Metan alternatywą dla paliw ropopochodnych

Silniki spalinowe zasilane paliwami ropopochodnymi królują w świecie motoryzacji od blisko 150 lat. Wiele wskazuje obecnie na to, że dalsze usprawnianie silników w celu efektywniejszego spalania paliwa oraz podniesienia czystości spalin będzie coraz trudniejsze i kosztowniejsze. Wiąże się z tym coraz bardzie skomplikowane wyposażenia silnika jak zwiększanie ciśnienia wtrysku paliwa (około 15 MPa dla silników benzynowych oraz 200 MPa dla silników wysokoprężnych), ilości podawanego powietrza, układów katalityczno-filtrujących spaliny, a wszystko to razem spięte coraz bardziej złożonym sterowaniem komputerowym. Wykryte w USA fałszerstwo analizy jakości spalin w samochodach marki Volkswagen, jest najprawdopodobniej punktem wskazującym na to, że realne do osiągnięcia usprawnienia silnika spalinowego dobiegły kresu.

Skoro tradycyjne silniki spalinowe są u kresu rozwoju, a samochody elektryczne czeka kilkuletni okres umasowienia, należy postawić pytanie: co w okresie przejściowym? Odpowiedź nasuwa się następująca: gaz ziemny.

Zalety gazu ziemnego

Wśród zalet sprężonego gazu ziemnego CNG możemy wymienić, że:

- Jest ekologiczny – znaczna redukcja zanieczyszczeń w emitowanych spalinach m.in.:

- cząstek stałych PM 2,5 i PM 10 (tzw. sadzy),

- tlenków siarki (SOx),

- tlenków azotu (NOx),

- tlenku węgla (CO).

- Zmniejszenie hałasu o kilka dB z uwagi na wysoka liczbę oktanową – odpowiednik ok. 130.

- Transport gazu do stacji tankowania jest możliwy za pomocą tradycyjnych gazociągów. Brak konieczności dostarczania paliwa cysternami (brak zanieczyszczeń związanych z dowozem).

- Bezpieczeństwo – możliwość parkowania w garażach i na parkingach podziemnych. Gaz CNG jako lżejszy od powietrza, w przypadku rozszczelnienia instalacji – na przykład w czasie wypadku – szybko ulatnia się do atmosfery. Po zmieszaniu z powietrzem tworzy stężenia niepalne. Temperatura zapłonu jest wyższa niż benzyny i oleju napędowego.

- Brak konieczności stosowania w pojazdach filtrów DPF/FAP (AdBlue) – mniej skomplikowana budowa i potencjalne niższe ryzyko kosztownych awarii jednostek napędowych i osprzętu.

- Możliwość tankowania samochodu z własnej przydomowej sieci gazowej niskiego ciśnienia przy użyciu kompresorów CNG.

Czy CNG pozostanie na dłużej jako jedno z głównych źródeł zasilania? Tego nie wiem, bowiem strategiczne decyzje już zapadły w ramach UE. Jednak na pewno z ekonomicznego i ekologicznego punktu widzenia warto rozważyć zagazowanie na metan milionowej floty samochodów będących obecnie na naszych drogach. W drugiej części chciałbym bliżej opisać polskie realia związane z CNG oraz jaką opinie mają na ten temat polscy kierowcy.

Autor: Dr. Adam Górniak – wieloletni manager w branży automotive, szkoleniowiec i konsultant

Wykaz źródeł:

- https://www.gov.pl/web/klimat/kolejny-etap-prac-nad-nowelizacja-ustawy-o-zmianie-ustawy-o-elektromobilnosci-i-paliwach-alternatywnych

- Ustawa z dnia 11 stycznia 2018 r. o elektromobilności i paliwach alternatywnych (Dz. U. z 2021 r. poz. 110 ze zm.) https://isap.sejm.gov.pl/isap.nsf/DocDetails.xsp?id=WDU20210000110

- Górniak: Wykorzystanie wybranych środków i sposobów pozyskiwania i przetwarzania danych dla potrzeb wyprzedzającego planowania jakości z uwzględnieniem potrzeb klienta, jako elementu przygotowania produkcji na przekładzie wybranej branży. Praca doktorska. Zabrze 2019

- Przegląd Gazowniczy nr 2, 2017

- https://powietrze.gios.gov.pl

- https://www.wnp.pl/gazownictwo

- cng.auto.pl

- http://autocng.pl/

- https://www.autodna.pl/blog/co-to-jest-norma-euro-6

Elektryczny samochód stał się dla wielu z nas synonimem nowoczesnej motoryzacji. Czy aby na pewno tak jest, czy nie ma innych rozwiązań? Opublikowane w kwietniu 2023 roku rozporządzenie Parlamentu Europejskiego i Rady (UE) 2023/851 […] w odniesieniu do wzmocnienia norm emisji CO₂ dla nowych samochodów osobowych i dla nowych lekkich pojazdów użytkowych, wymusza w praktyce na producentach zaprzestanie wytwarzania do 2035 roku tzw. samochodów emisyjnych. Zatem, co w zamian? Dzisiaj oczywistym rozwiązaniem jest samochód z napędem elektrycznym. Nie będę w tym artykule poruszał zagadnień związanych z takimi autami, ponieważ są one dość dobrze opisane w mediach. Chcę tu skupić się na innym, mniej znanym rozwiązaniu, jakim jest samochód o napędzie wodorowym.

Zalety i wady

Istnieją dwie technologie samochodowych napędów wodorowych: spalanie wodoru (ICE) i elektryczne ogniwa wodorowe (FCEV). Bezpośrednie spalanie wodoru w silniku spalinowym (na podobnej zasadzie jak spalanie np. gazu ziemnego) to technologia znajdująca się wciąż w fazie rozwojowej, mimo że próby z nią związane trwają już od blisko 20 lat. Obecnie badania nad uwodornieniem silnika spalinowego prowadzi wielu producentów motoryzacyjnych jak: Toyota, Ford, Deutz czy amerykański Cummins. Temu ostatniemu udało się zmodyfikować 15 litrowy silnik przystosowany do spalania CNG — do wodoru, bez utraty jego sprawności. Druga technologia to zastosowanie w pojazdach z silnikami elektrycznymi energii z ogniw wodorowych.

Zalety samochodów na wodór:

- Duży zasięg (około 500 km na jednym ładowaniu).

- Szybkie tankowanie (około 5 minut).

- Zeroemisyjność.

- Małe akumulatory (użycie mniejszej ilości litu).

- Mniejsza waga całkowita pojazdu (pełny bak wodoru to tylko 5 kg).

Wady samochodów na wodór:

- Niska efektywność energetyczna (szacunkowo 38 % w porównaniu z 73% dla aut elektrycznych i 15-20% dla aut spalinowych).

- Brak infrastruktury (jedna ogólnodostępna stacja w Polsce, inne w planach).

- Cena samochodu (około 330 000 zł).

- Wielkość samochodu (musi dodatkowo zmieścić ogniwa elektryczne).

- Wysoki koszt uzyskania wodoru.

Warto zwrócić uwagę, że przy spokojnej jeździe Toyoty Mirai zużycie wodoru kształtuje się w granicach 0,9 kg na100 km. Biorąc pod uwagę powyższe dane, gdy cena 1 kg wodoru wynosi 69 zł, to koszt przejechania 650 km (jedno tankowanie) wyniesie nieco ponad 400 zł.

Jak to działa?

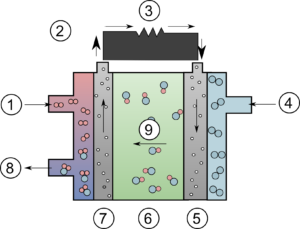

Ogniwa wodorowe służą do wygenerowania energii elektrycznej i zasilania nią elektrycznego silnika. Energia elektryczna powstaje w procesie znanym nam od ponad 200 lat, a jest nim odwrócona elektroliza wody.

W największym skrócie wygląda to tak: podjeżdżamy na stanowisko tankowania pod dystrybutor (podobnie jak dla tankowania LPG) i napełniamy zbiornik wodorem. Następnie:

- Wodór trafia do ogniw paliwowych.

- Jony wodoru przechodzą przez polimerową membranę w stronę anody.

- W ogniwach następuje reakcja, polegająca na połączeniu jonów wodoru (protonów) w anodzie z tlenem w katodzie.

- Po połączeniu wodoru z tlenem z powietrza, powstaje woda.

Przepływ elektronów pomiędzy elektrodami wytwarza energię elektryczną, napędzając silnik elektryczny i ładując akumulator

Schemat budowy alkalicznego ogniwa paliwowego

1 – wodór, 2 – przepływ elektronów, 3 – ładowanie (odbiornik energii), 4 – tlen, 5 – katoda, 6 – elektrolit, 7 – anoda, 8 – woda, 9 – jony hydroksylowe

Tankować, ale gdzie?

Dostępne na polskim rynku samochody z napędem wodorowym to Toyota Mirai II i Hyundai Nexo. Niestety są to drogie auta — kosztują około 300 000 zł. Jeśli już zdecydujemy się na zakup, staniemy przed kolejnym wyzwaniem — gdzie zatankować?

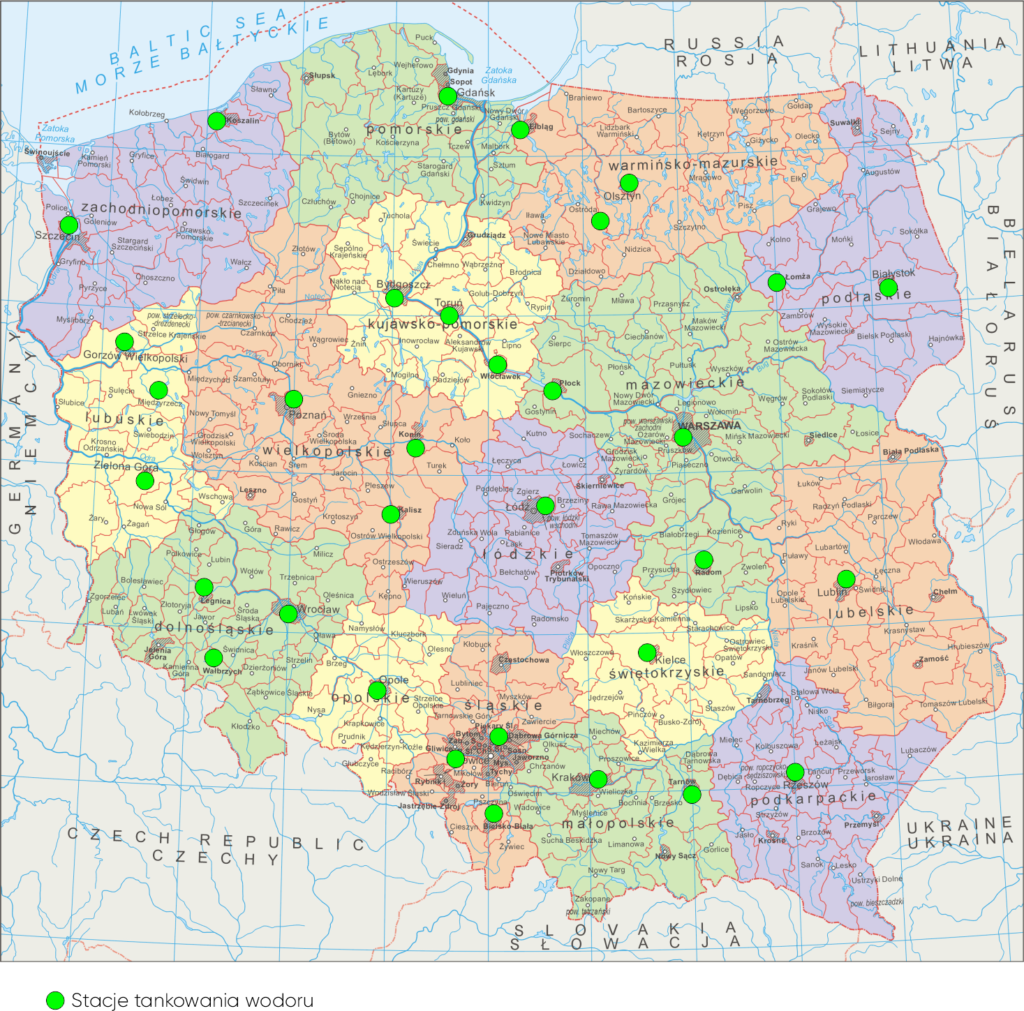

Projekt Polskiej Strategii Wodorowej w Polsce do 2025 roku zakłada budżet na rozwój infrastruktury wodorowej w wysokości 2 miliardów złotych, w ramach którego mają powstać 32 stacje w największych aglomeracjach miejskich. Pozwoli to na bezproblemowe przemieszczanie się samochodem z napędem wodorowym po całej Polsce.

Według Ministerstwa Klimatu i Środowiska rozmieszczenie stacji tankowania wodorem może wyglądać następująco (mapka). Uwzględniono 34 lokalizacje stacji, 8 startowych węzłów miejskich i założono podstawowy warunek, że dopuszczalna odległość między stacjami tankowania nie może przekroczyć 200 km.

Pierwszą ogólnodostępną stację tankowania wodorem w Polsce otworzono we wrześniu 2023 roku w Warszawie. Jej właścicielem jest spółka PAK-PCE, natomiast Orlen jeszcze w 2023 roku udostępni cztery stacje: w Krakowie, Katowicach, Poznaniu i Włocławku. W planach jest budowa kolejnych siedem: w Wałbrzychu (do 2024 roku), a w Bielsku-Białej, Gorzowie Wielkopolskim, Krakowie, Pile i Warszawie do połowy 2025 roku. Poza Orlenem inwestorami w sieć stacji chcą być także:

- Przedsiębiorstwo Komunikacji Metropolitalnej (Śląsk),

- PAK-PCE Stacje H2,

- Polenergia Elektrociepłownia Nowa Sarzyna,

- Promet-Plast.

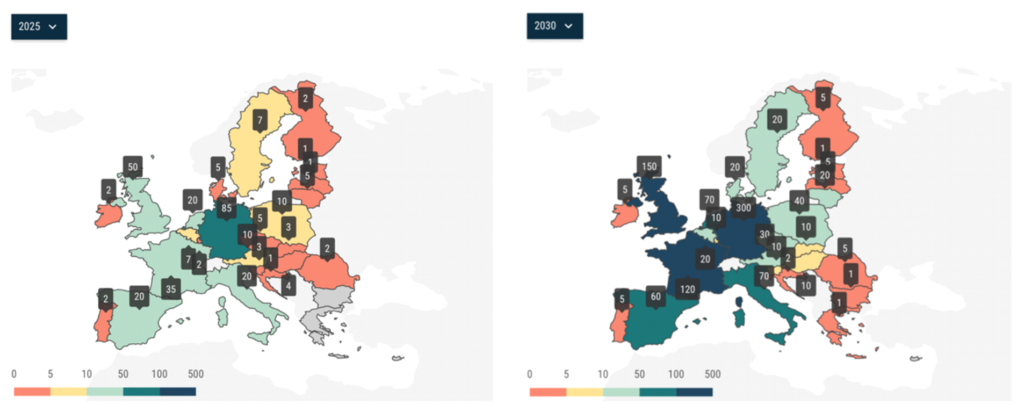

Na terenie Europy działają już 163 stacje wodorowe, kolejne 46 jest w budowie.

Europejskie Stowarzyszenie Producentów Samochodów (ACEA), skupiające 14 największych producentów samochodów osobowych, dostawczych, ciężarowych i autobusów, ocenia, że do 2025 roku w Europie powinno powstać co najmniej 300 stacji tankowania wodorem, a do 2030 roku co najmniej 1000. Proponowane rozlokowanie stacji znajduje się na mapkach poniżej.

Kierunek zmian rozwoju branży automotive jest czytelny, warto więc rozważyć, czy kupując nowy samochód nie poczekać i zamiast elektryka wybrać wodorowca.

Niezależnie od decyzji, życzę Państwu, abyśmy jak najszybciej przesiedli się do bezemisyjnych samochodów i wspólnie zadbali o środowisko.

autor: Dr inż. Adam Górniak – wieloletni manager w branży automotive, szkoleniowiec i konsultant

Wykaz źródeł:

https://www.gov.pl/web/klimat/rozpoczely-sie-konsultacje-publiczne-projektu-polskiej-strategii-wodorowej

https://www.gov.pl/web/klimat/propozycja-rozmieszczania-ogolnodostepnej-infrastruktury-ladowania

https://www.toyota.pl/porady/silnik-wodorowy-fakty-mity

https://www.acea.auto/figure/interactive-map-truck-hydrogen-refuelling-stations-needed-in-europe-by-2025-and-2030-per-country/

https://ceenergynews.com/hydrogen/orlen-signs-eu-deal-for-new-hydrogen-stations-in-poland/

https://motofocus.pl/elektromobilnosc/108251/wodor-w-motoryzacji-mozliwosci-i-ograniczenia

https://www.cummins.com/engines/hydrogen

https://devil-cars.pl/blog/samochod-na-wodor-jak-dziala-ile-kosztuje

Jeśli chcesz dowiedzieć się więcej nt. Napędów wodorowych lub zdecydowałeś się podjąć z nami współpracę skontaktuj się

z nami! Poniżej znajdziesz dane kontaktowe naszego eksperta:

Bartłomiej Szybecki

Key Account Manager

+48 884 311 422

bartlomiej.szybecki@sgpgroup.eu

Do profesjonalnej obróbki metali w dalszym ciągu wykorzystuje się zarówno obrabiarki CNC, jak i tradycyjne maszyny, które wymagają ręcznej obsługi. Przed dokonaniem wyboru warto wiedzieć, jakie możliwości oferuje jedna i druga technologia oraz które rozwiązanie sprawdzi się w danym przypadku.

Podstawowa różnica pomiędzy CNC a tradycyjną obróbką

Główna rozbieżność opiera się na budowie maszyny. W tradycyjnej obróbce skrawaniem wykorzystywana maszyna jest obsługiwana ręcznie i wymaga stałej obecności pracownika. Do jego zadań należy m.in. manualne zaprogramowanie maszyny oraz kontrolowanie procesu obróbki.

Z kolei maszyna CNC wyposażona jest we wbudowane oprogramowanie komputerowe, a za jej działanie odpowiada specjalnie zaprojektowany do tego program. W ten sposób maszyna w zasadzie samodzielnie realizuje swoje działania i potrzebuje obsługi jedynie z poziomu kokpitu sterującego.

W czym przejawia się największa przewaga technologii CNC nad tradycyjną maszyną?

Wyeliminowanie czynnika ludzkiego z procesu produkcyjnego pozwala na zautomatyzowanie czynności i uzyskiwanie powtarzalnych wyników. Podczas tradycyjnej obróbki metali efekt końcowy w głównej mierze zależy od wiedzy i umiejętności operatora maszyny (np. tokarza lub frezera). Osoba odpowiadająca za obsługę musi także spełniać konkretne wymagania: oprócz wiedzy technicznej i przygotowania zawodowego, konieczna jest także dobra koordynacja ruchowa. Operator musi jednocześnie sprawnie obsługiwać poszczególne mechanizmy, a zarazem kontrolować otrzymywanie wyniki przy pomocy narzędzi pomiarowych. Biorąc pod uwagę te czynniki, gdy dochodzi do produkcji większych partii wyrobów, ciężko jest uzyskać powtarzalność parametrów, a popełnienie nawet drobnego błędu może okazać się bardzo kosztowne — zwłaszcza na późniejszym etapie produkcji.

Największą zaletą i tym samym przewagą CNC nad tradycyjnymi maszynami jest właśnie uzyskanie stabilności pomiarowej i wysokiej powtarzalności. Niezależnie od wielkości partii, uzyskiwany efekt cechuje się precyzją, bez wpływu na wydajność i szybkość samego procesu produkcyjnego.

Wpływ wdrożenia obróbki CNC w procesy produkcyjne

Program pracy obrabiarki CNC opiera się na opracowanym wcześniej za pomocą oprogramowania CAD/CAM cyfrowym modelu. Wszystkie informacje są wprowadzane do komputerowych baz danych, dlatego cały czas istnieje do nich łatwy dostęp. Dzięki temu łatwo prześledzić przebieg procesu produkcyjnego i zoptymalizować go poprzez wyeliminowanie słabych punktów. Co zyskujemy w ten sposób?

- skrócenie czasu pracy — te same zadania wykonywane są w o wiele szybciej, dzięki optymalizacji procesu. Dodatkowo maszyny mogą przezbrajać się automatycznie, co generuje kolejną oszczędność czasu.

- większa wydajność — elementy wykonywane są w krótszym czasie, a co więcej, maszyna pracuje w niezmiennym tempie. Z kolei w przypadku człowieka nie jest możliwe utrzymanie wydajności na takim samym poziomie przez dłuższy czas.

- obniżenie kosztów — w tradycyjnej obróbce metali jakość końcowa wyrobu zależy w przeważającej mierze od umiejętności pracownika. Tymczasem człowiek nie jest w stanie utrzymać przez cały czas takiego samego poziomu koncentracji. Zawsze istnieje ryzyko popełnienia błędów, co w efekcie prowadzi do generowania strat. Dzięki wdrożeniu CNC jesteśmy w stanie obniżyć ilość wadliwych wyrobów, a tym samym ograniczyć koszty zmarnowanych surowców.

W naszym laboratorium Quality Lab posiadamy obrabiarkę CNC – DN VC 510, która dzięki obrotowym stołom, precyzyjnemu wrzecionu, zaawansowanemu systemowi chłodzenia i możliwościom programowania posiada wszystkie wyżej podane zalety.

Czy zawsze wdrożenie CNC oznacza lepszy wybór?

Obróbka CNC niesie ze sobą szereg korzyści, wspomnianych już wcześniej: optymalizacja procesu, wzrost wydajności, niższe koszty produkcji. Usprawnienie procesu umożliwia realizację nawet większych partii produktów w stosunkowo krótkim czasie, przy zachowaniu jednocześnie wymaganych standardów końcowych. Niekiedy jednak wdrożenie technologii CNC może się okazać kosztowne. W przypadkach, gdy chodzi o mało skomplikowane elementy i przy niskim ryzyku popełnienia błędu stosowanie tradycyjnej obróbki może się okazać wciąż opłacalnym rozwiązaniem. Tradycyjne rozwiązania sprawdzają się także w sytuacji, gdy chodzi jedynie o jednostkowe wyroby lub dorabianie potrzebnych elementów, zwłaszcza jeśli brakuje elektronicznej dokumentacji.

Jeśli chcesz dowiedzieć się więcej nt. zastosowania technologii CNC lub zdecydowałeś się podjąć z nami współpracę skontaktuj się

z nami! Poniżej znajdziesz dane kontaktowe naszego eksperta:

Bartłomiej Szybecki

Key Account Manager

+48 884 311 422

bartlomiej.szybecki@sgpgroup.eu

Rozwój technologii CNC (Computerized Numerical Control) okazał się kolejnym kamieniem milowym w historii przemysłu. Technologia komputerowego sterowania urządzeniami numerycznymi pojawiła się w latach 50. XX wieku i w momencie zrewolucjonizowała procesy produkcyjne. Ograniczenia wynikające z ręcznego lub półautomatycznego obsługiwania takich narzędzi jak tokarki, szlifierki czy frezarki sprawiały, że produkowanie na masową skalę było praktycznie niemożliwe. Przede wszystkim ze względu na ogromny nakład zarówno czasu, jak i pracy, było to rozwiązanie mocno ograniczające wydajność, a także skalowalność produkcji.

Technologia CNC a zwiększanie efektywności i precyzji produkcji samochodów na skalę masową

Wyeliminowanie konieczności obsługi maszyny przez operatora pozwoliło znacznie usprawnić i poprawić wydajność produkcji. Dotychczas każda maszyna musiała być sterowana przez pracownika, który był w stanie wyprodukować jedynie ograniczoną ilość elementów. Dodatkowo zawsze trzeba liczyć się z tym, że część komponentów zostaje odrzucona na etapie kontroli jakości jako wadliwa.

Postępująca rewolucja cyfrowa sprawiła, że pojawiła się możliwość zaprogramowania maszyny w ten sposób, by wykonywała sekwencję tych samych ruchów co człowiek, tylko o wiele szybciej. Wyroby nie tylko powstają w o wiele krótszym czasie, ale również liczba wadliwych elementów ulega znaczącemu obniżeniu. Precyzja wykonania jest kluczowa w momencie, gdy komponenty są częścią skomplikowanych podzespołów.

Potencjał tkwiący w CNC sprawił, że technologia ta znalazła szerokie zastosowanie praktycznie w każdej gałęzi przemysłu. Takie branże jak produkcja motoryzacyjna lub lotnicza ciężko sobie wyobrazić obecnie bez parku maszynowego sterowanego numerycznie. W motoryzacji głównym zastosowaniem maszyn CNC jest produkcja takich detali jak przekładnie, wałki rozrządów, zawory, osie czy metalowe bloki cylindrów, ale nie tylko. CNC jest przydatne również w momencie, gdy zachodzi potrzeba krótkiego czasu realizacji jak wytwarzanie części zamiennych lub prototypowych części samochodów.

Idealnym przykładem zwiększenia efektywności produkcji jest case study, w którym opisujemy, jak laboratorium Quality Lab pomogło jednemu z klientów przyśpieszyć masową produkcję trudno dostępnych elementów.

Przykłady zastosowania CNC w różnych procesach produkcyjnych

Możliwości zastosowania maszyn CNC są praktycznie nieograniczone, dlatego w branży automotive ta technologia znajduje zastosowanie zarówno w produkcji elementów napędowych, jak i do toczenia felg czy wykrawania elementów karoserii. Zaprogramowane maszyny nadają się do obróbki różnorodnych materiałów, także tych przeważnie wykorzystywanych w motoryzacji: stal, aluminium czy żeliwo. Przykładowymi procesami, wykorzystującymi technologię CNC są m.in.:

Obróbka skrawaniem

Inaczej określona jako obróbka ubytkowa. W efekcie tego procesu nadmiar materiału (naddatek) zostaje usunięty. Do usuwania służą precyzyjnie sterowanie, bardzo ostre noże lub dłuta. Zastosowanie CNC pozwala na dokładne zachowanie parametrów projektu.

Frezowanie

Frezowanie CNC jest jedną z metod obróbki skrawaniem i polega na obrabianiu nieruchomego przedmiotu za pomocą frezarki. Poruszające się ruchem obrotowym ostrza frezarki ścinają stopniowo wierzchnią warstwę elementu.

Wiercenie

Skorzystanie z technologii CNC pozwala wykonać dowolne otwory według wyznaczonego projektu. Obejmuje to np. wiercenie równego otworu o określonej średnicy i głębokości, pogłębienie, czyli powiększenie istniejącego otworu, fazowanie otworu pod łeb śruby czy gwintowanie.

Zalety automatyzacji za pomocą CNC

We współczesnym przemyśle maszyny CNC krok po kroku wypierają tradycyjne obrabiarki. Manualna obsługa przyczynia się wydłużenia czasu produkcji, ale także przekłada się na większe ryzyko awarii czy błędów produkcyjnych. Co zyskujemy, decydując się na zastosowanie technologii CNC?

Dokładność

W przeciwieństwie do maszyn sterowanych ręcznie przez operatora, maszyny sterowane automatycznie są w stanie wykonać bardzo precyzyjnie nawet niewielkie elementy.

Powtarzalność

Kolejną przewagą technologii CNC nad tradycyjną produkcją jest wykonywanie wielu identycznych elementów, o co bardzo ciężko w momencie, gdy w grę wchodzi czynnik ludzki.

Skrócenie czasu produkcji

Automatyzacja przyspiesza procesy produkcyjne. Maszyny powtarzają sekwencję zaprogramowanych ruchów o wiele szybciej i dokładniej niż ludzki operator. Dzięki temu możliwa staje się produkcja nawet bardzo skomplikowanych elementów na masową skalę.

Optymalizacja kosztów

Kolejną wadą ręcznej obróbki, wynikającą z braku odpowiedniej precyzji, jest marnotrawstwo materiału. Maszyny sterowane automatyczne nie tylko wykonują swoje zadanie szybciej, ale i precyzyjniej. Co za tym idzie, podczas kontroli jakości mniej wyrobów jest odrzucane jako wadliwe.

W naszym laboratorium Quality Lab posiadamy obrabiarkę CNC – DN VC 510, która dzięki obrotowym stołom, precyzyjnemu wrzecionu, zaawansowanemu systemowi chłodzenia i możliwościom programowania posiada wszystkie wyżej podane zalety.

Podsumowanie

Technologia CNC nie jest metodą pozbawioną wad. Przyjmuje się, że wdrożenie jej jest opłacalne, dopiero gdy produkuje się więcej niż 100 identycznych elementów. Kolejnym wymogiem jest tworzenie projektu w oprogramowaniu CAD. Gdy jednak mówimy o skalowaniu produkcji i masowym wytwarzaniu elementów, szczególnie w branży automotive, automatyzacja CNC jest rozwiązaniem nie tyle bardziej opłacalnym, ile umożliwiającym dalszy rozwój przedsiębiorstwa.

Jeśli chcesz dowiedzieć się więcej nt. zastosowania technologii CNC lub zdecydowałeś się podjąć z nami współpracę skontaktuj się z nami! Poniżej znajdziesz dane kontaktowe naszego eksperta:

Bartłomiej Szybecki

Key Account Manager

+48 884 311 422

bartlomiej.szybecki@sgpgroup.eu

Tworzenie rysunku technicznego

W naszej ofercie znajdziecie Państwo wykonanie dokumentacji technicznej, zgodnie z obowiązującymi normami technicznymi. Na podstawie posiadanych zdjęć, szkiców, modeli 3D, wizualizacji dokonujemy:

- rekonstrukcji istniejąej dokumentacji technicznej,

- kreślenia komputerowego za pomocą oprogramowania CAD,

- wykonywania rysunków na zlecenie.

Modelowanie 3D

Bazując na wiedzy naszego zespołu projektowego oferujemy wykonanie trójwymiarowych modeli na podstawie dokumentacji dostarczonej przez Klienta.

Gotowe modele 3D mogą być przydatne w dalszych pracach projektowych, wizualizacjach gotowych produktów czy służyć jako baza do wykonania produktów na obrabiarkach CNC. Możliwa jest również seryjna produkcja detali dla klienta na wykonanej formie.

Oferujemy:

- formy wtryskowe do tworzyw sztucznych:

- jednogniazdowe / wielogniazdowe

- z suwakami / bez suwaków

- wtrysk bezpośredni / punktowy

- wielokanałowe

- gorąco kanałowe

- formy z wypychaniem kilkuetapowym

- projekty uproszczone typowe dla narzędziowni

- projekty pełne

- formy wtryskowe do odlewania ciśnieniowego:

- jednogniazdowe / wielogniazdowe

- z suwakami / bez suwaków

- formy do ZnAl

Projektowanie oprzyrządowania oraz rozwiązań konstrukcyjnych i prototypów

Wykonujemy pełne projekty oprzyrządowania, np.:

- do formowania blach (możliwość wykonania pierwszych testowych detali)

- pomiarowo-kontrolne

- do obróbki skrawaniem tj. uchwyty obróbcze

- elementy użytkowe – pełen projekt oraz wykonanie wybraną przez Klienta metodą:

- elementy z tworzyw sztucznych wykonywanych metodą wtrysku

- elementy z tworzyw sztucznych wykonywane w rozdmuchu

- elementy z blach giętych

- elementy z blach tłoczonych

- elementy do druku 3D

- elementy do odlewania

Oferujemy Państwu współpracę przy projektowaniu nowych rozwiązań konstrukcyjnych czy prototypów. Jesteśmy w stanie podjąć współpracę w ramach realizacji projektów dla wielu gałęzi przemysłu i usług.

Rework

Modyfikacja i naprawa istniejących części dostarczonych przez Państwa zgodnie z instrukcją i dokumentacją techniczną.

Do czego służy rentgen w seryjnej kontroli jakości?

System inspekcji radiograficznej DR 320kV to przemysłowa kabina służąca do inspekcji w czasie rzeczywistym. Pozwala na inspekcję detalu wykonanego dowolną technologią produkcyjną w różnorodnym materiale bez ingerencji mechanicznej.

Oferujemy system rentgenowski firmy GE Inspection Technologies, która dostarcza rozwiązania kontrolne bazujące najnowszej technologii zapewniającej wydajność, jakość i bepieczeństwo.

Dzięki technologii zastosowaniu systemu X|CUBE możemy zbadać detale na wielu płaszczyznach, zarówno półprodukty jak i detale finalnie zmontowane. Pomagamy zwiększyć wydajność procesu m.in w przemyśle motoryzacyjnym czy metalurgicznym, a także w lotnictwie i energetyce. Oferujemy rozwiązania dla wielu dziedzin przemysłu, w których istnieje potrzeba szybkiej i efektywnej kontroli radiograficznej odlewów ze stali, z tworzyw sztucznych, ceramiki, stopów specjalnych. Jeśli macie Państwo problem w zakresie kontroli materiałów, detali czy analize awarii zawsze służymy swoją wiedzą i wieloletnim doświadczeniem.

System RTG X|CUBE posiada również tomograf komputerowy, przy wykorzystaniu którego możemy znaleźć nawet najmniejsze wady w detalu.

Dzięki dużym rozmariom komory roboczej jesteśmy w stanie przeselekcjonować detale w bardzo dużej ilości w krótkim czasie.

Wykorzystanie naszego systemu rentgenowskiego X|CUBE pozwala osiągnąć wydajność do tysiąca sztuk na zmianę.

Zapraszamy do współpracy