Czym jest skaner 3D?

Skanery 3D, zwane też Optycznymi Maszynami Pomiarowymi, są fundamentem nowoczesnych technik pomiarowych, umożliwiając bezdotykowe gromadzenie dokładnych danych geometrycznych obiektów. Szerokie zastosowanie tych urządzeń obejmuje inżynierię, produkcję, rozrywkę i ochronę dziedzictwa kulturowego, oferując precyzyjne cyfrowe repliki fizycznych przedmiotów. Umożliwiają one inżynierię odwrotną, prototypowanie i kontrolę jakości, przyspieszając procesy produkcyjne i projektowe dzięki szybkiemu zbieraniu dużej ilości informacji z wysoką dokładnością, często do 0,02 mm.

Skanowanie 3D przekształca obiekty w modele cyfrowe, głównie w formacie STL, służące w kontroli jakości, projektowaniu CAD i rozrywce, np. w efektach specjalnych w filmach. Ich uniwersalność i mobilność pozwalają na łatwe przemieszczanie i dokonywanie pomiarów w różnych lokalizacjach, nawet tych trudno dostępnych, co czyni skanery 3D niezastąpionym narzędziem w wielu sytuacjach. Technologie optyczne i laserowe stosowane w skanowaniu mają swoje specyficzne zastosowania i ograniczenia, ale oferują rozwiązania nawet przy trudnych do skanowania powierzchniach, np. przezroczystych czy połyskliwych.

Nasz technolog podczas skanowania detalu

Dane z skanerów 3D znajdują zastosowanie w produkcji filmów i gier, wzornictwie przemysłowym, produkcji ortez, prototypowaniu, kontroli jakości, inżynierii odwrotnej oraz w medycynie do tworzenia spersonalizowanych implantów i protez. Są także nieocenione w dokumentacji i konserwacji obiektów kulturowych, przyczyniając się do ich ochrony dla przyszłych pokoleń.

Typy i technologie skanerów 3D

Skanery 3D to zaawansowane urządzenia służące do digitalizacji przestrzennych form obiektów, przekształcając je w dokładne modele cyfrowe. Ich działanie opiera się na złożonych technologiach, które umożliwiają precyzyjne przechwytywanie danych o geometrii skanowanych obiektów. Poniżej przedstawiono główne typy skanerów 3D oraz technologie, na których bazują.

Proces kalibracji skanera 3D

-

Skanery Światła Strukturalnego

Skanery te korzystają z projektorów LED do emitowania wzorów świetlnych na skanowany obiekt, a następnie, wykorzystując dwie kamery, śledzą zmiany tych wzorów spowodowane przez topografię obiektu. Są one niezwykle precyzyjne, choć wymagają statycznych warunków pracy, co oznacza, że ani skanowany obiekt, ani głowica pomiarowa nie mogą się poruszać podczas skanowania. Pomimo pewnych ograniczeń w mobilności, skanery światła strukturalnego oferują wysoką dokładność pomiarów, co jest kluczowe w wielu zastosowaniach przemysłowych i badawczych.

-

Skanery Laserowe

Skanery laserowe działają na zasadzie projekcji laserowej na skanowany obiekt i analizy odkształcenia prążków laserowych przez dwie kamery. Pozwala to na dynamiczne generowanie danych pomiarowych, co ułatwia skanowanie ruchomych obiektów oraz zwiększa mobilność systemu. Skanery laserowe, zwłaszcza te ręczne, są bardziej elastyczne w użytkowaniu i mogą pracować w trudnych warunkach, w tym w przestrzeniach ograniczonych i w środowisku przemysłowym z występującymi drganiami.

Proces skanowania z użyciem skanera ręcznego laserowego

Technologie Skanerów 3D

-

Kontaktowe

Skanery kontaktowe wymagają fizycznego dotyku z obiektem, co może być ograniczeniem w przypadku delikatnych lub złożonych detali. Są one jednak niezastąpione w precyzyjnym mierzeniu wymiarów i mogą być wykorzystywane w aplikacjach, gdzie wymagana jest najwyższa dokładność.

-

Bezkontaktowe Aktywne

Te skanery emitują różnego rodzaju promieniowanie (światło, ultradźwięki, promieniowanie rentgenowskie) i analizują jego odbicia lub przenikanie przez obiekt. Mogą być podzielone na:

- Światło Strukturalne: Używają światła do projektowania wzorów na obiekt i analizują deformacje tych wzorów. Są szybkie i precyzyjne, idealne do skanowania dużych obszarów.

- Światło Laserowe: Emitują światło laserowe na obiekt i rejestrują odkształcenia. Są wyjątkowo dokładne, szczególnie w przypadku obiektów o skomplikowanych geometriach.

-

Bezkontaktowe Pasywne

Te skanery polegają na detekcji naturalnego lub oświetleniowego światła odbitego od skanowanego obiektu. Nie wymagają one emitowania własnego promieniowania, co czyni je mniej inwazyjnymi. Są stosunkowo tanie w produkcji i mogą być wykorzystywane w różnorodnych aplikacjach, w których wystarczająca jest mniejsza dokładność pomiarowa.

Wybór odpowiedniego typu i technologii skanera 3D zależy od konkretnych wymagań aplikacji, takich jak dokładność, szybkość, mobilność oraz warunki środowiskowe. Skanery światła strukturalnego oferują wysoką precyzję w kontrolowanych warunkach, podczas gdy skanery laserowe zapewniają większą elastyczność i mobilność w terenie. Technologie kontaktowe pozostają niezastąpione w niektórych zastosowaniach inżynierskich, gdzie wymagana jest maksymalna precyzja. Z kolei technologie bezkontaktowe, zarówno aktywne, jak i pasywne, stanowią szeroką gamę narzędzi dostosowanych do różnorodnych potrzeb pomiarowych, od dokumentacji dziedzictwa kulturowego po rozbudowane analizy inżynierskie i projektowe.

Zasada działania skanera 3D

Jedną z kluczowych metod wykorzystywanych w skanowaniu 3D jest technika oparta na efekcie zniekształceń prążków Moire’a. Poniżej szczegółowo omówimy, jak ten proces przebiega oraz jakie technologie i metody są stosowane do uzyskania dokładnych cyfrowych replik obiektów.

Wykorzystanie Efektu Zniekształceń Prążków Moire’a

- Podstawy Efektu: Efekt zniekształceń prążków Moire’a polega na projekcji wzoru linii (rastra) o znanej gęstości na powierzchnię skanowanego obiektu. Wzór ten ulega zniekształceniu w sposób zależny od geometrii obiektu, co pozwala na dokładne odwzorowanie jego kształtu w trójwymiarze.

- Rejestracja Zniekształceń: Do przechwycenia zniekształconego wzoru używane są precyzyjne kamery cyfrowe. Kamery te rejestrują zmiany stopni szarości między liniami prążków a powierzchnią obiektu, co umożliwia precyzyjne określenie położenia punktów na powierzchni skanowanego przedmiotu.

- Tworzenie Chmury Punktów: Informacje uzyskane przez kamery są przekształcane w cyfrowe współrzędne, tworząc tzw. chmurę punktów. Każdy punkt w chmurze reprezentuje określone miejsce na powierzchni obiektu, co po przetworzeniu pozwala na rekonstrukcję jego trójwymiarowego modelu.

Użycie Punktów Referencyjnych

- Rola Punktów Referencyjnych: Aby zapewnić stabilność i precyzję chmury punktów, stosuje się punkty referencyjne. Mogą być one umieszczane bezpośrednio na obiekcie lub w jego otoczeniu. Dzięki tym markerom system skanujący może dokładnie orientować się w przestrzeni, co pozwala na precyzyjne umiejscowienie danych pomiarowych w globalnym układzie współrzędnych.

- Bezpunktowe Systemy Śledzenia: Niektóre systemy wykorzystują zewnętrzne urządzenia śledzące, które eliminują potrzebę stosowania punktów referencyjnych. Pozwala to na zachowanie wysokiej dokładności pomiarów bez konieczności fizycznego oznaczania skanowanego obiektu.

Odkształcenia prążków lasera na zderzaku samochodu oraz bezpośredni podgląd na skanowany detal

Odkształcenia prążków lasera na zderzaku samochodu oraz bezpośredni podgląd na skanowany detal

Integracja Danych i Tworzenie Modelu

- Łączenie Skanów: W przypadku skanowania większych lub bardziej skomplikowanych obiektów, pojedyncze skany muszą być ze sobą zintegrowane. Proces ten może wykorzystywać cechy geometryczne lub kolory detali, aby dokładnie dopasować różne części skanu w spójny model 3D.

- Obróbka i Optymalizacja: Po złożeniu wszystkich danych, oprogramowanie przetwarza i optymalizuje model, usuwając wszelkie nieciągłości i poprawiając jakość finalnego obiektu cyfrowego. W ten sposób uzyskuje się dokładną i szczegółową replikę skanowanego przedmiotu, gotową do dalszego wykorzystania w różnych programach.

Generowane dane i postprocessing w skanerach 3d

Skanowanie 3D rozpoczyna się od digitalizacji, czyli precyzyjnego przechwytywania geometrii obiektu, a kończy na postprocessingu, który przekształca surowe dane w użyteczne modele. Poniżej przedstawiono szczegółowo obie te fazy.

Faza 1: Generowanie Danych przez Skanowanie 3D

- Digitalizacja Geometrii: Proces rozpoczyna się od przesuwania głowicy pomiarowej wzdłuż całej geometrii skanowanego obiektu. Celem jest przechwycenie wszystkich powierzchni obiektu, aby móc dokładnie je zanalizować. Kluczowym aspektem jest tu precyzja, umożliwiająca systemowi rozpoznawanie nawet najdrobniejszych szczegółów.

- Wpływ Czynników Zewnętrznych: Dokładność skanowania 3D może być utrudniona przez różne trudne do kontrolowania czynniki zewnętrzne, takie jak zmiany temperatury, wstrząsy, zewnętrzne źródła światła, rodzaj materiału obiektu czy odblaski. Te czynniki mogą wpłynąć na to, że informacje o tej samej powierzchni są rejestrowane przez system jako wiele różnych punktów.

- Surowe Chmury Punktów: Wynikiem skanowania jest tzw. surowa chmura punktów, czyli zbiór wszystkich współrzędnych punktów przechwyconych przez system pomiarowy. Jest to wstępna forma danych, która wymaga dalszego przetwarzania, aby stać się użytecznym modelem.

Faza 2: Postprocessing i Poligonizacja

- Proces Poligonizacji: Następuje automatyczna optymalizacja i uśrednianie surowych danych, aby przekształcić je w jednolitą i precyzyjną siatkę trójkątów STL. Poligonizacja jest kluczowym etapem postprocessingu, podczas którego punkty są łączone w płaszczyzny, tworząc uproszczoną reprezentację geometrii obiektu w postaci siatki.

- Użyteczność Siatki STL: Wynikowa siatka trójkątów STL jest formatem, który może być wykorzystany w wielu aplikacjach, takich jak kontrola jakości wyrobów, inżynieria odwrotna, symulacje komputerowe, druk 3D oraz wizualizacje. Jest to format szeroko akceptowany przez oprogramowania CAD, CAM oraz inne narzędzia inżynierskie i projektowe.

- Dalsze Analizy i Aplikacje: Model STL może być następnie używany do szczegółowych analiz, w tym do sprawdzania zgodności z oryginalnymi specyfikacjami projektowymi, symulacji działania elementów w różnych warunkach czy do tworzenia prototypów i końcowych produktów.

Generowanie danych i postprocessing w skanerach 3D to procesy, które razem tworzą fundamenty dla precyzyjnego odwzorowywania fizycznych obiektów w środowisku cyfrowym. Rozpoczynając od surowej chmury punktów a kończąc na szczegółowych modelach 3D, skanowanie 3D umożliwia przekształcenie rzeczywistości fizycznej w dane cyfrowe, które można następnie analizować, modyfikować i wykorzystywać w szerokim zakresie zastosowań przemysłowych i naukowych.

Przykładowe Wykorzystanie Skanerów 3D

Skanowanie 3D, dzięki swojej wszechstronności i zdolności do dokładnej reprodukcji kształtów w przestrzeni trójwymiarowej, znalazło szerokie zastosowanie w różnych sektorach przemysłu i dziedzinach życia codziennego. Poniżej szczegółowo omawiamy, jak skanery 3D są wykorzystywane w różnych branżach i jakie korzyści przynoszą.

- Odlewy, Odkuwki i Formy: Skanowanie 3D umożliwia dokładną kontrolę jakości i wymiarów odlewów i odkuwek, co jest niezbędne w wielu procesach produkcyjnych.

- Elementy z Tworzyw Sztucznych i Kompozytów: Dzięki skanowaniu 3D możliwa jest precyzyjna analiza i projektowanie komponentów z tworzyw sztucznych i włókna węglowego, co ma kluczowe znaczenie dla branż takich jak lotnictwo czy motoryzacja.

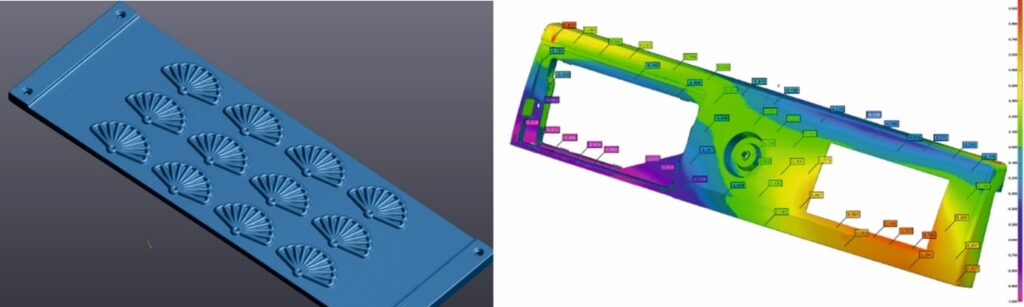

Siatka mesh odwzorowanego detalu (po lewej) oraz analiza rainbow – gradient odchyłek od nominału (po prawej)

Siatka mesh odwzorowanego detalu (po lewej) oraz analiza rainbow – gradient odchyłek od nominału (po prawej)

- Części Samochodowe i Karoserie: Skanowanie umożliwia dokładne dopasowanie i projektowanie części zamiennych oraz optymalizację designu karoserii.

Nasz technolog podczas skanowania ramy silnika starego Land Rovera

Nasz technolog podczas skanowania ramy silnika starego Land Rovera

- Kadłuby Łodzi i Kabiny Jachtów: W stoczniach skanowanie 3D przyspiesza proces projektowania i produkcji, umożliwiając tworzenie dokładnych modeli kadłubów i kabin.

- Implanty i Protezy: W medycynie skanery 3D pozwalają na tworzenie spersonalizowanych rozwiązań, które idealnie pasują do potrzeb pacjentów.

- Konstrukcje Stalowe i Spawane: Skanowanie 3D jest używane do monitorowania jakości i dokładności konstrukcji stalowych, co jest istotne dla bezpieczeństwa i trwałości.

- Zabytki i Dzieła Sztuki: W dziedzictwie kulturowym skanowanie 3D pozwala na dokumentację i ochronę cennych artefaktów oraz umożliwia tworzenie dokładnych replik do celów edukacyjnych i wystawienniczych

Podsumowanie

Wysoka dokładność pomiarowa, mobilność i uniwersalność sprawiły, że skanery 3D stały się obecnie powszechnie stosowane w praktycznie wszystkich rodzajach przemysłu na całym świecie. Dzięki ilości generowanych danych w procesie skanowania 3D jesteśmy w stanie otrzymać znacznie więcej informacji o jakości wytworzonego produktu i dostrzec jego potencjalne wady tam gdzie nawet się ich nie spodziewamy. Dodatkowo, otrzymujemy możliwość odtworzenia i optymalizacji elementów, do których nie posiadamy dokumentacji, ani modelu CAD, co znacząco może wpłynąć na czas projektowania nowych części.

Jeżeli posiadają Państwo części wymagające digitalizacji lub są zainteresowani profesjonalnymi usługami związanymi ze skanowaniem 3D, to zapraszamy do kontaktu z naszym konsultantem bartlomiej.szybecki@sgpgroup. Oferujemy również nieodpłatne próbne pomiary oraz demonstracje na żywo. Zapraszamy również na naszego YouTube’a skanowanie 3D gdzie realizujemy skanowanie części rowerowych i motoryzacyjnych.